運送会社様と一緒に作り上げた予約ルールで待機時間を大幅削減、到着予定がわかることで工場側の事前準備も可能に 三幸製菓株式会社 新発田工場

- 会社名

- 三幸製菓株式会社

- 業種

- 菓子製造・販売

- 従業員数

- 1,200名

- 所在地

- 新発田工場 新潟県新発田市佐々木

- URL

- https://www.sanko-seika.co.jp/

三幸製菓新発田工場では、受付後の待機時間や自動倉庫での積込み時間が課題となっていた。しかし、トラック簿での予約を行うオペレーションへ変更したことで、待機時間を大幅に削減。また、バースの同時接車数を自動倉庫の搬送能力に合わせて最適化することで、出庫待ちも短縮した。運送会社様に対しては方面別に予約時間帯のルールを設け、予約枠を効率的に運用している。

三幸製菓新発田工場には、主な出荷場所として自動倉庫と新発田第五工場倉庫があり、毎日50〜60台のトラックが製品を積み込みに来場しています。以前は到着順に受付を行っていたため、車両が集中すると待機列が長くなり、待ち時間が長くなることも少なくなかったといいます。

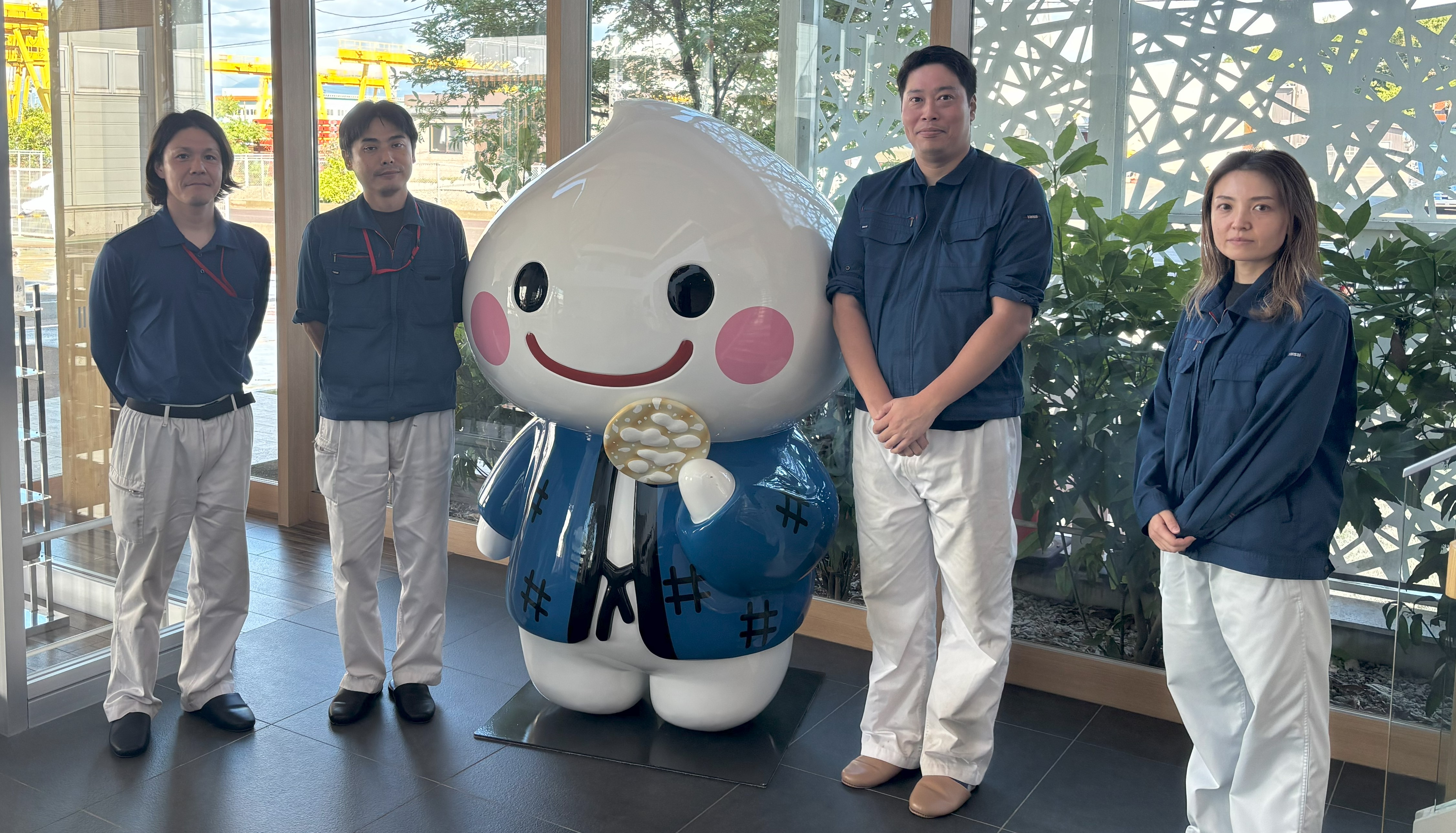

しかし、2024年にトラック簿を導入して以降、荷待ち時間が2時間を超えることはほぼなくなりました。その成果は、単にシステムを導入するだけでなく、予約枠の運用について運送会社様と合意形成したり、自動倉庫の効率的な運用を検証するなど、さまざまな取り組みによって達成されたものでした。トラック簿の導入・運用に携わる皆さまにお話をうかがいました。

物流部長兼デポ管理課長兼構内物流課長 高井 大樹様

物流部 本社物流課 課長 北村 龍様

本社物流課 幹線輸送係 川崎 智美様

構内物流課 新発田物流係 主任 倉崎 直人様

(以下、敬称略)

トラック簿を選んだ理由

(1)待機が多く、長蛇の列が発生することもしばしばだった

(2)待機時間削減に向けた実態把握に多くの時間を取られていた

(3)使いやすく、自社独自ルールへのカスタマイズ性が高かった

■到着順の受付・待機で、倉庫・事務所・ドライバーさんそれぞれが不便を感じていた

——新発田工場様では、以前はどのような流れで出荷業務をなさっていましたか?

北村:新発田工場では自動倉庫の一角に物流事務所があり、そこで受付やバースへの誘導を行っています。以前はドライバーさんが事務所に来られた順に受付をして、受付順に誘導するというシンプルな方法でした。

倉崎:自動倉庫のWCS(倉庫制御システム)を通じて各バースの接車状況をモニタリングできるので、空いたバースに次の車両を案内するという流れです。待機になる場合はドライバーさんの電話番号を控え、順番が来たら電話をかけて案内をしていました。

倉庫のオペレーターからすると、どの運送会社様のどの車両が、いつどこのバースに入るのかが読めず、待機中のドライバーさんに対していつ頃接車できそうかご案内することも難しい状況でした。長蛇の列になることもしばしばで、さらに自動倉庫では全部のバースに車両がつくと搬送処理能力を超えてしまい、積み込みに2時間以上かかることもありました。

本社物流課 幹線輸送係 川崎様

川崎:待機中のドライバーさんから、事務所に「いつ頃接車できそうか」というお問い合わせの電話が多数あり、そのたびに通常業務を中断しなければなりませんでした。お盆前や年末などの繁忙期は特に多かったですね。

それと、手書きの受付用紙の集計にもかなりの時間を費やしていました。入場時刻と退場時刻をExcelに入力して、車両ごとに何時間かかったのか、通常業務が終わった後に手が空いた人で協力しながら集計していたので、本当に大変でした。通常ですと50〜60台、繁忙期は80台分くらいの入力・集計が必要でした。

高井:物流2024年問題への対策として荷待ち荷役時間を減らす必要があり、まず当社の実態を調べるために、手書きの用紙をもとに集計を行っていました。集計から一定の傾向は分かりましたが、その時は具体的な対策まで結びついていませんでした。

■運送会社様のご意見も盛り込みながら予約のルールを作成、大きな問題もなく運用開始できた

——そうした状況からトラック簿の導入をご検討いただいたのですね。

北村:はい。バース管理システムをいくつか探す中で、操作性とランニングコストの面からトラック簿を選びました。

——操作性はどういった点がよかったのでしょうか?

北村:まず画面の見やすさです。それと、導入前の説明を聞いた時に、当社独自のルールをあてはめやすそうだと感じた点です。当社独自のルールを落とし込むことで、スムーズに運用したいという思いがあり、柔軟性が高いトラック簿が適していそうだと考えました。

——逆に、導入にあたって不安な部分はありましたか?

高井:運送会社様の皆さんに納得していただけるかどうかは不安でした。前仕事が早く終わったら、早く次を積んで早く出発したいのが本音だと思いますが、トラック簿で予約制にするとこれまで通りにはいきません。不便になると感じる運送会社様がいらっしゃる可能性もあることは懸念材料になっていました。

——その点は、御社ではどのように対応されたのでしょうか?

高井:当社では概ね3ヶ月に1回、運送会社様との安全協議会を実施しており、構内での安全対策や冬の積雪前の注意喚起などの情報共有を行っています。その会議の中で、トラック簿の予約時間帯について一定のルールを共有したのです。

具体的には、遠距離を運ぶ車両は午前中の早い時間帯、近距離や関東圏へ毎日往復する車両は2回転目〜昼過ぎ、中1日運行となる九州などへ向かう車両は夕方、といった形です。運送会社様からのご意見も盛り込んだルールにしたことで、導入時もスムーズな立ち上げ~運用が実現できました。

本格稼働前にトライアルで何社か限定して予約制を試してもらい、数ヶ月かけて徐々に台数を増やすことで実績を積み重ね、これならうまくいけそうだと判断しました。

左から、物流部 本社物流課 課長 北村様、物流部長兼デポ管理課長 高井様

——トラック簿の導入後、出荷の流れはどのように変わりましたか?

倉崎 トラック簿の導入で受付を予約制にしたことで、待機が大幅に減りました。我々側としても、前日の夕方には予約が入り、何時にどの運送会社様の車両が来るのか確認ができるので、受付に積み込み指示書を用意するなど事前の準備も効率化されました。遅れてきた車両については直近の空き枠に入れる形でルールを設けています。

また、時間帯によってはバースに接車する台数を制限することで自動倉庫の搬送処理能力を超えることのないよう調整し、出庫待ちの時間も大きく削減できました。現在は2時間を超えることはほとんどありません。

構内物流課 新発田物流係 主任 倉崎様

高井:自動倉庫には出荷のほかに外部入庫用に4バースあり、同じ搬送経路を使用しています。それもあって、全バースへ同時に接車すると搬送能力を超えてしまうので、1台あたり2時間の枠で何台まで接車するのが効率的なのか検証を重ねました。こうしたさまざまな検証・対策によって実現できた成果だと思います。

川崎:事務所としては、待機中のドライバーさんから問い合わせが入ることもなくなり、業務に集中できるようになりました。手書きの受付用紙がなくなり、荷待ち荷役時間の集計もボタンを押すだけで完了できるようになったのも、トラック簿を導入して大きく改善した点ですね。

北村:こうした成果は、安全協議会で運送会社様にも共有しています。これまでは受付をしてもいつ積めるかわからない状況で、各運送会社様から待機時間が長いとご意見をいただいておりました。トラック簿導入後は、予約時間に行けばすぐに積めるので運行管理がしやすくなったという声も頂いております。

受付に設置されているタブレットの様子

——現在までの成果を振り返って、今後さらに取り組んでいきたいことはありますか?

高井:現在、当社の新発田工場と荒川工場にトラック簿を導入していますが、今後は直接出庫して頂いている協力会社様での導入も検討していきたいと思います。積み込みの効率化検証や、複数箇所積みの削減など、さまざまな取り組みとあわせて成果につなげていきたいですね。

北村:当社ではバラ積みの出荷も残っている為、できるだけ早期にパレット輸送に切り替えていくことも必要です。積み込み時間の短縮をさらに進めていきたいと思います。

トラック簿の概要資料をダウンロードする

プライバシーポリシー をお読みの上、

同意して送信してください