職場が変わる!5Sチェックシートの評価項目と作成方法、活用のポイントを解説

5S活動は製造現場の職場環境を改善し、効率化と品質向上を目指す上で欠かせない取り組みです。その成果を最大化するには、具体的な課題を見える化し改善を促進するツールが必要であり、5S活動を成功に導くカギは、5Sチェックシートの活用にあります。

本記事では、5Sチェックシートの役割や活用例、評価項目、作成方法を詳しく解説します。さらに、5Sチェックシートを活用するためのポイントも紹介し、5S活動を始める前に把握しておきたい重要な内容をまとめました。

この記事でわかること

- 5sチェックシートの概要

- 上記の作成方法および活用方法

目次

1. 5Sチェックシートとは

まずはじめに5Sチェックシートの役割と活用例について解説します。

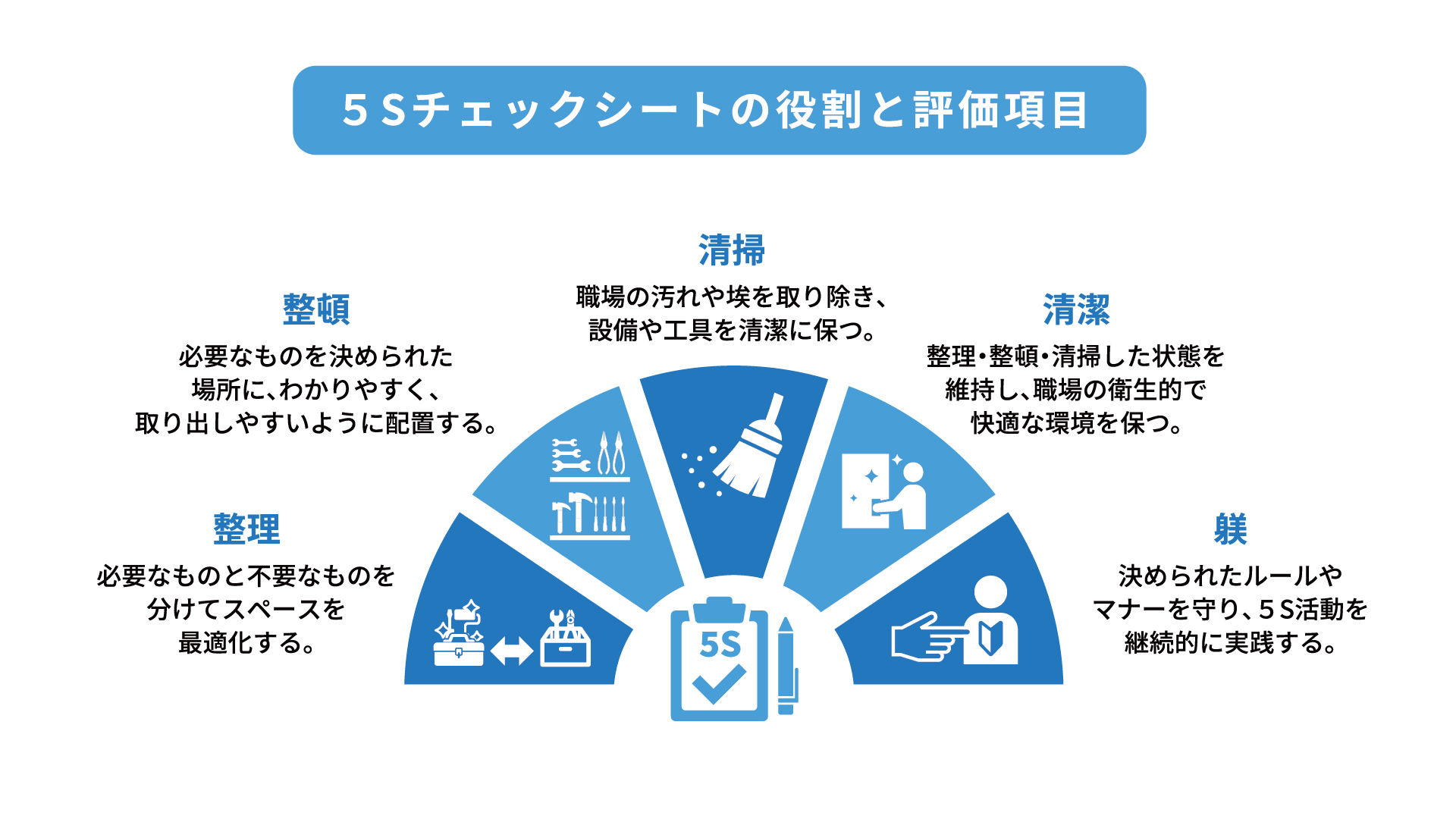

5Sチェックシートの役割

5Sチェックシートとは、職場の整理・整頓・清掃・清潔・躾を評価し、職場環境の改善点を明確にするためのツールです。5Sチェックシートを活用して5S活動を継続的に行っている企業ほど、生産性や品質が向上している傾向にあります。

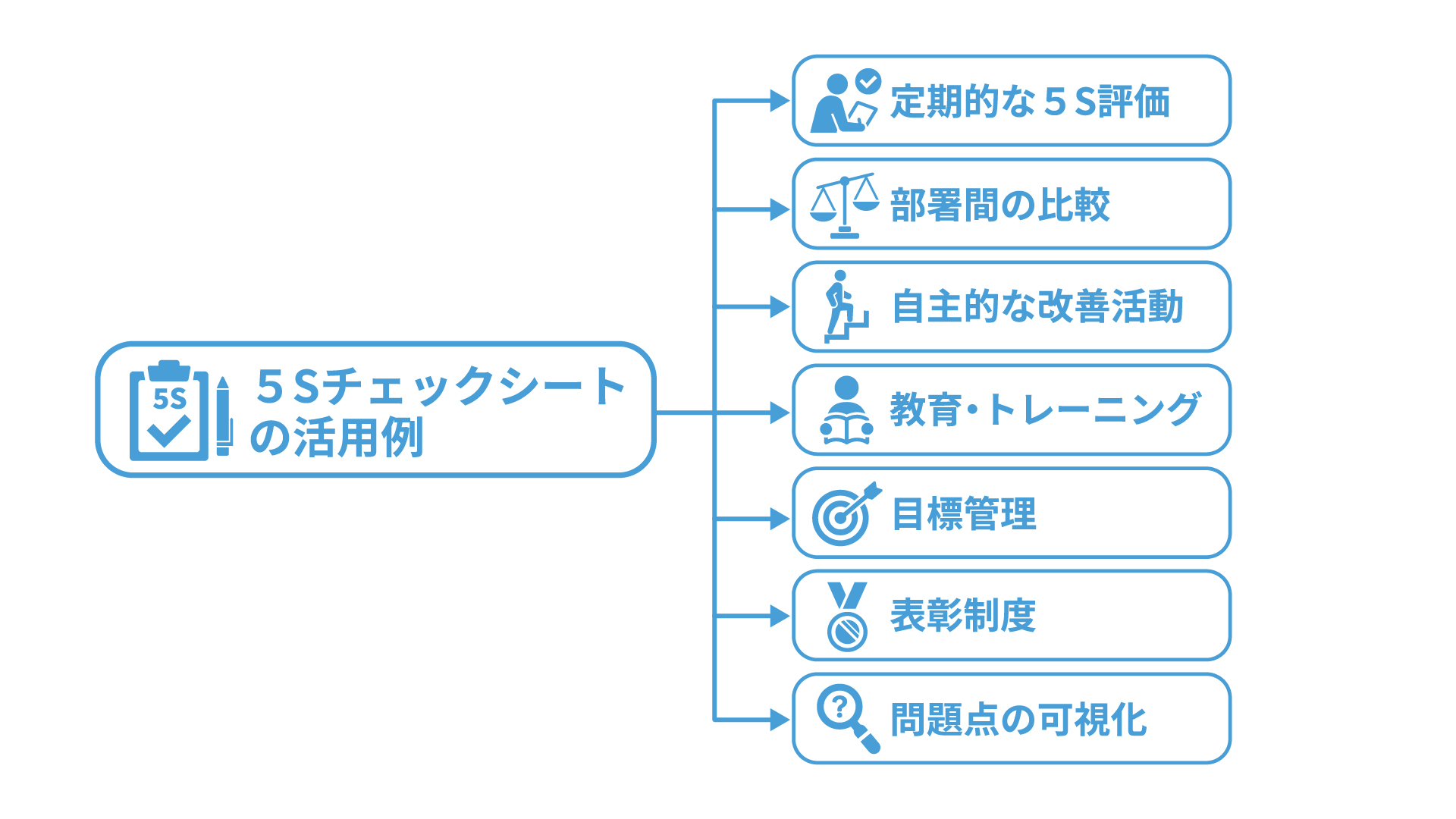

5Sチェックシートの活用例

5Sチェックシートを用いることで改善すべき点が明確になり、迅速な対応が可能になります。ここでは5Sチェックシートの活用例を7つ紹介します。

1.定期的な5S評価

毎日、毎週、毎月など決められた頻度で5Sチェックシートを用いて職場の状態を評価し、継続的な改善を図ります。

2.部署間の比較

複数の部署や拠点で5Sチェックシートを用いて評価を行い、結果を比較します。これにより、優れた取り組みを共有したり、改善の優先順位を決定することができます。

3.自主的な改善活動

従業員が自ら5Sチェックシートを用いて職場の評価を行い、改善点を見つけて自主的に改善活動を行います。継続することで、従業員の5Sに対する意識を高めることができます。

4.教育・トレーニング

新入社員教育や階層別研修などでも有効です。5Sチェックシートを用い5Sの重要性や評価の仕方を周知すれば、全社的に5Sに対する意識向上を図ることができます。

5.目標管理

5Sチェックシートの評価結果を用いて部署や個人の5S目標を設定し、達成度をモニタリングします。5S活動の PDCAサイクルを効果的に回すことができるでしょう。

6.表彰制度

5Sチェックシートの評価結果に基づいて、5Sの優秀部署や個人を表彰します。部署や個人の5S活動に対するモチベーションを高めることにつながります。

7.問題点の可視化

5Sチェックシートの評価結果をレーダーチャートなどで可視化することで、職場の5Sレベルや改善点を誰もが分かりやすく把握できるようになります。

2. 5Sチェックシートの評価項目

5Sチェックシートは、職場の整理・整頓・清掃・清潔・躾を評価し、改善点を明確にするためのツールです。以下で代表的な評価項目を紹介します。

評価項目の例 | |

整理(Seiri) | ・不要なものが現場に放置されていないか ・不要品が分類され、適切に処分されているか ・必要なものと不要なものの区分が明確か ・使用頻度に応じた保管方法が適切か ・廃棄物の分別や管理が適切に行われているか |

整頓(Seiton) | ・必要なものが指定された場所に置かれているか ・ラベルなどにより、道具や物品の収納場所が分かりやすく表示されているか ・物品の配置が作業動線に沿っているか ・必要なものを短時間で取り出せる状態か ・適切な在庫量が維持されているか ・図面や手順書は最新版が管理されているか |

清掃(Seiso) | ・作業エリアや設備が清潔に保たれているか ・汚れやゴミが残っていないか ・汚れや破損がすぐに確認できる状態か ・定期的な清掃スケジュールが守られているか ・清掃用具が整理され、適切に保管されているか ・清掃記録は適切に管理されているか |

清潔(Seiketsu) | ・5S活動のルールや基準が明文化されているか ・標準化された手順がすべての従業員に共有されているか ・定期的な点検・チェックが実施されているか ・清掃や整頓に関する責任分担が明確か ・5Sの実施状況が定期的に評価され、改善されているか |

躾(Shitsuke) | ・従業員全員が5S活動を理解し、自発的に行っているか ・職場内で5Sに関するルールが守られているか ・新入社員への5S教育が定期的に行われているか ・リーダーシップによる5S活動の推進がされているか ・5Sの重要性を周知するための啓蒙活動が実施されているか ・チーム全体で5S活動に取り組む雰囲気があるか |

3.5Sチェックシートの作成方法

5Sチェックシートの作成は、評価目的の明確化、評価項目の設定、評価基準の決定、チェックシートのレイアウト設計の順で進めます。一般的なチェックシート設計の手順と同様です。評価項目や評価基準は、職場の特性や目的に合わせて設定しましょう。具体的な手順を以下で解説します。

1.評価目的の明確化

5Sチェックシートを作成する前に、なぜ評価を行うのかという目的を明確にする必要があります。主な目的としては以下が挙げられます。

・倉庫内の5Sレベルの向上

・5S活動の標準化

・作業効率の改善

2.評価項目の設定

評価項目は、5Sの各要素(整理・整頓・清掃・清潔・躾)に基づいて設定します。各部門の特性や課題に応じて、具体的な評価項目を決めていきます。以下の項目例を参考にしてください。

・整理:不要な物の撤去、必要な物の定位置管理

・整頓:通路の確保、物の取り出しやすさ

・清掃:床の清掃、棚の清掃

・清潔:清掃の日常化、整理・整頓状態の維持

・躾:ルールの遵守、自主的な5S活動

3.評価基準の決定

評価基準は、可能な限り具体的で客観的な判断ができるように設定します。ポイントは以下の通りです。

・3段階評価(良い、普通、悪い)

・各評価項目の判断基準を明文化

4.チェックシートのレイアウト設計

効率的な評価と分析ができるよう、以下の要素を含めたレイアウトを設計します。

・評価項目をカテゴリー別に配置

・チェック欄と評価欄を設ける

・コメント欄を設け、改善点を記入できるようにする

5Sチェックシートは、現場で実際に使用する人の意見を取り入れながら作成することで、より実用的なものとなります。また、運用開始後も必要に応じて評価項目や基準を見直し、継続的に改善していくことが重要です。

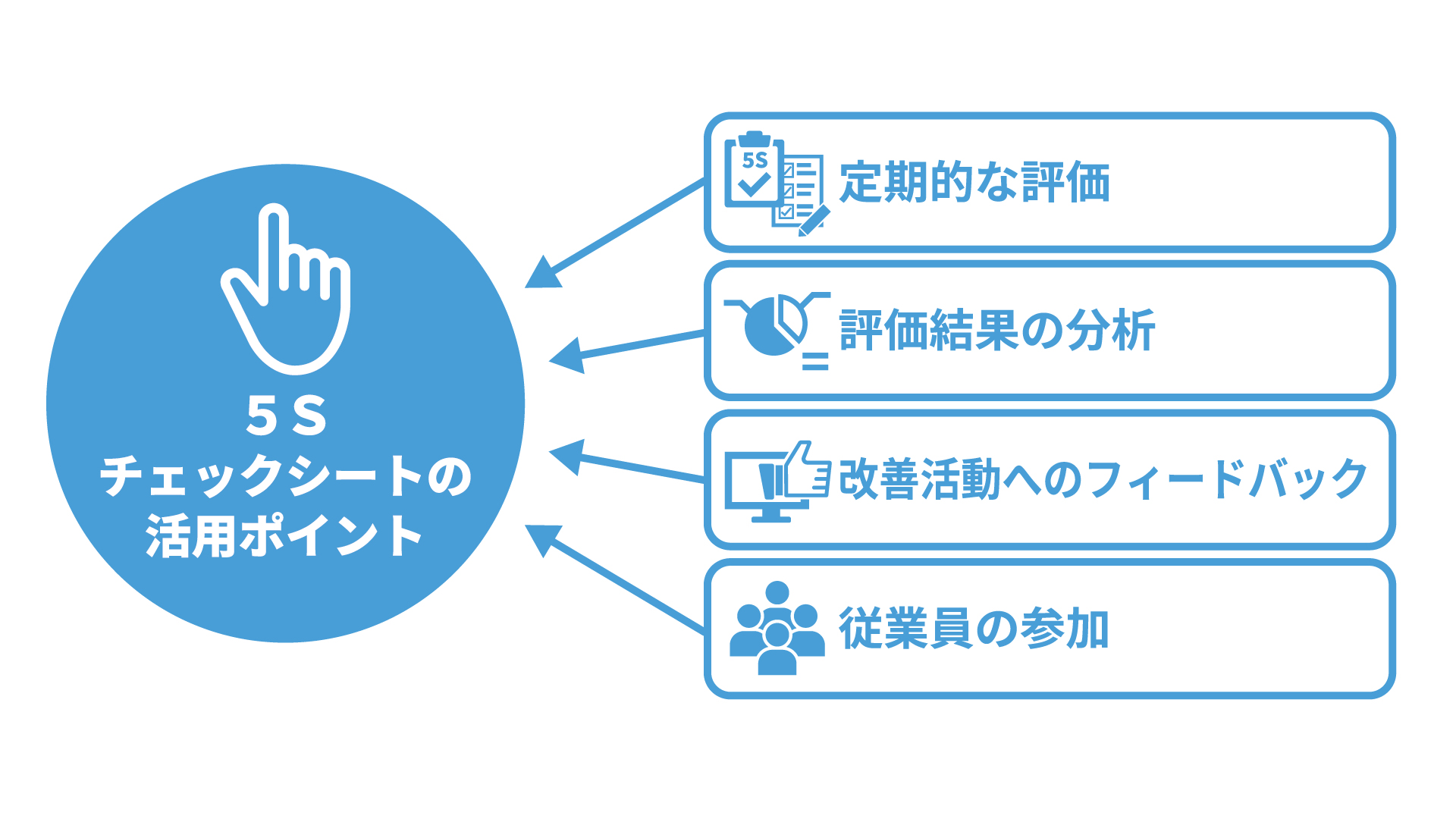

4. 5Sチェックシートの活用のポイント

5Sチェックシートを効果的に活用するためには、定期的な評価、評価結果の分析、改善活動へのフィードバック、従業員の参加が重要です。定期的な評価は5S活動の継続性を高める効果があり、評価結果の分析は5S活動改善の優先順位を立てる際に役立ちます。

また、従業員の参加は5S活動に対する意識や主体性を高める効果があります。具体的な活用ポイントを以下に紹介します。

1.定期的な評価 | ・毎週1回、5Sチェックシートを用いた評価を実施 ・評価結果をグラフ化し、推移を確認 |

2.評価結果の分析 | ・評価結果を部署別に集計し、問題点を特定 ・改善活動の優先順位を決定 |

3.改善活動へのフィードバック | ・評価結果に基づいて、具体的な改善計画を立案 ・改善活動の進捗状況を定期的に確認 |

4.従業員の参加 | ・5Sチェックシートの評価者を順番制にし、全員が評価に関わる機会を設ける ・改善提案制度を設け、従業員のアイデアを募集 |

5. まとめ

5Sチェックシートは、製造現場の整理・整頓・清掃・清潔・躾を評価し、改善点を明確にするための重要なツールです。

5Sチェックシートを活用するには、定期的な評価、評価結果の分析、改善活動へのフィードバック、従業員参加を実施することがポイントです。5Sチェックシートを中心としたPDCAサイクルを回し、全従業員で継続的に職場環境の改善を進めることが、生産性向上やコスト削減、従業員のモチベーションアップにつながるでしょう。

5Sの徹底は製造業の競争力強化に欠かせません。本記事を参考にし、5Sチェックシートを活用して、職場環境をより良く改善しましょう。

.jpg?fit=crop&w=3072&h=1614&fm=jpeg)