製造業は見逃すな!MESが持つ機能と必要性、選定ポイントを解説

製造業のDXが加速する中、製造現場のリアルタイムな情報を収集・管理し、生産性向上と品質管理を実現するシステムとして、MESが注目を集めています。MESは製造現場の可視化と最適化を実現する上で不可欠なツールです。リードタイム短縮、リアルタイムな進捗管理、在庫回転率の向上、調達計画の最適化、コスト削減、品質向上、トレーサビリティ確保などのさまざまなメリットをもたらします。

本記事では、MESの概要や機能、導入の必要性、選定ポイントについて詳しく解説します。製造業における競争力強化に向けて、MESの導入を検討している方は必見です。生産管理の効率化と最適化を実現し、ぜひ自社の成長につなげてください。

この記事でわかること

- MES(製造実行システム)の基礎知識

- MESの選定ポイント

目次

1. MESとは

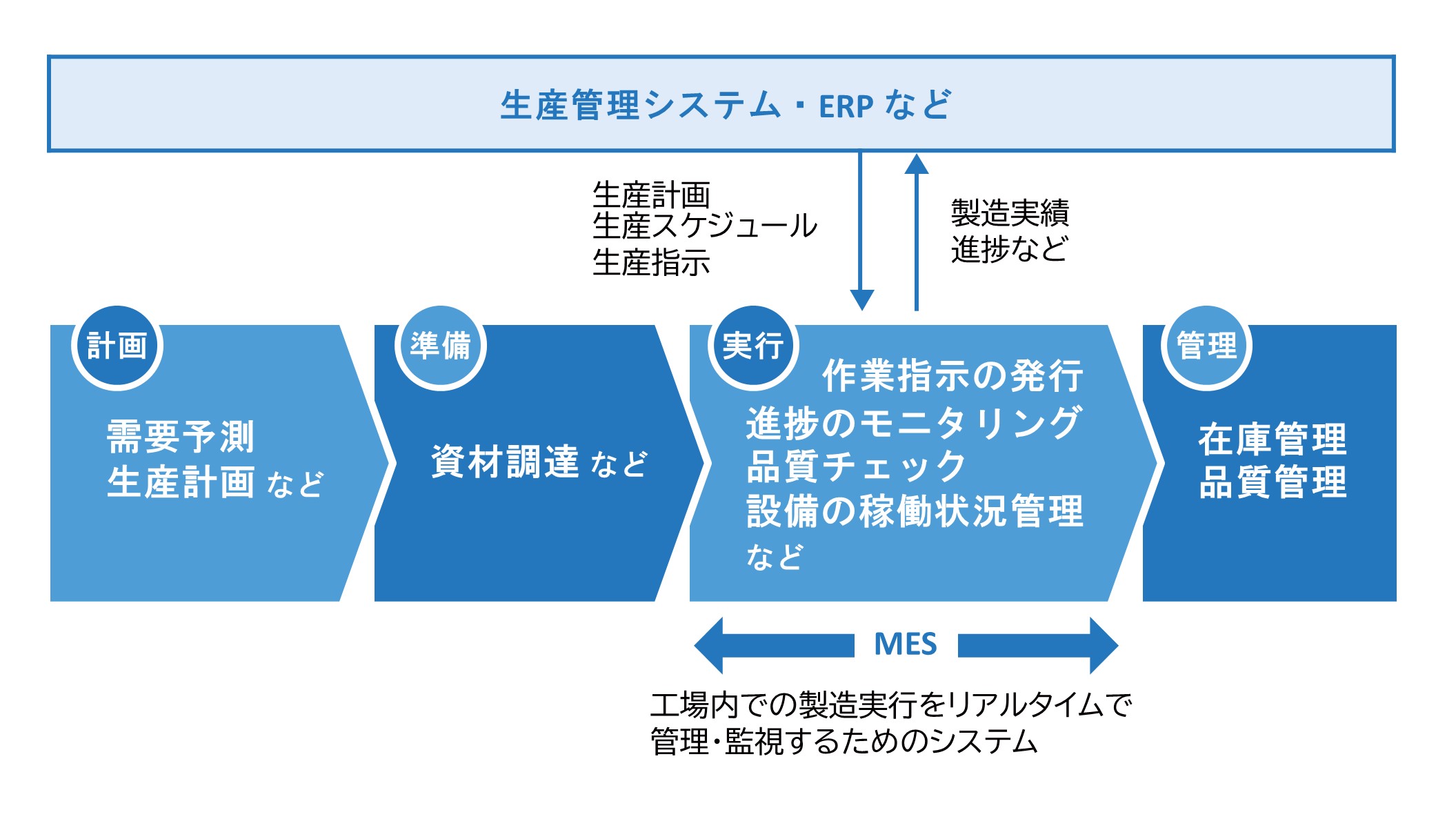

MES(Manufacturing Execution System:製造実行システムは、製造現場のリアルタイムな情報を収集・管理し、生産性向上と品質管理を実現するシステムです。作業指示の発行、進捗のモニタリング、品質チェック、設備の稼働状況管理など、現場レベルでの管理を行います。

たとえば、作業指示の発行では生産計画に基づき、現場の作業者に対して製造指示や作業手順を的確に伝えます。進捗のモニタリングでは製造現場の設備や作業者から、稼働状況や進捗状況などのデータをリアルタイムで収集します。

また、製品の品質データを収集・分析し、品質基準からの逸脱を検知してアラートを発する品質チェック、さらに設備の稼働状況や保守情報を管理し、予防保全やトラブルシューティングを支援する役割も担います。

MESは、ERP(Enterprise Resources Planning:統合基幹業務システム)など生産管理に関わるシステムからの計画をもとに、実際の製造活動を細かく指示・追跡する役割を担い、リアルタイムな生産現場の可視化と制御を行います。

関連記事▶製造業は必見!生産管理システムのメリットや種類、選び方を解説

生産管理におけるMESの必要性

製造業にとって、MESは生産性向上と品質管理を実現するために必要不可欠なシステムです。製造現場では多品種少量生産や短納期化が進み、生産管理の複雑化が課題となっています。同時に、製造業の多くが「生産現場のデジタル化」を重要な経営課題と認識しています。製造業が抱える課題を解決し、競争力を維持・向上するためには、MESの導入が不可欠と言えるでしょう。

関連記事▶製造業の競争力を左右する生産管理とは?効率化のポイントや課題を解説

2. MESの機能

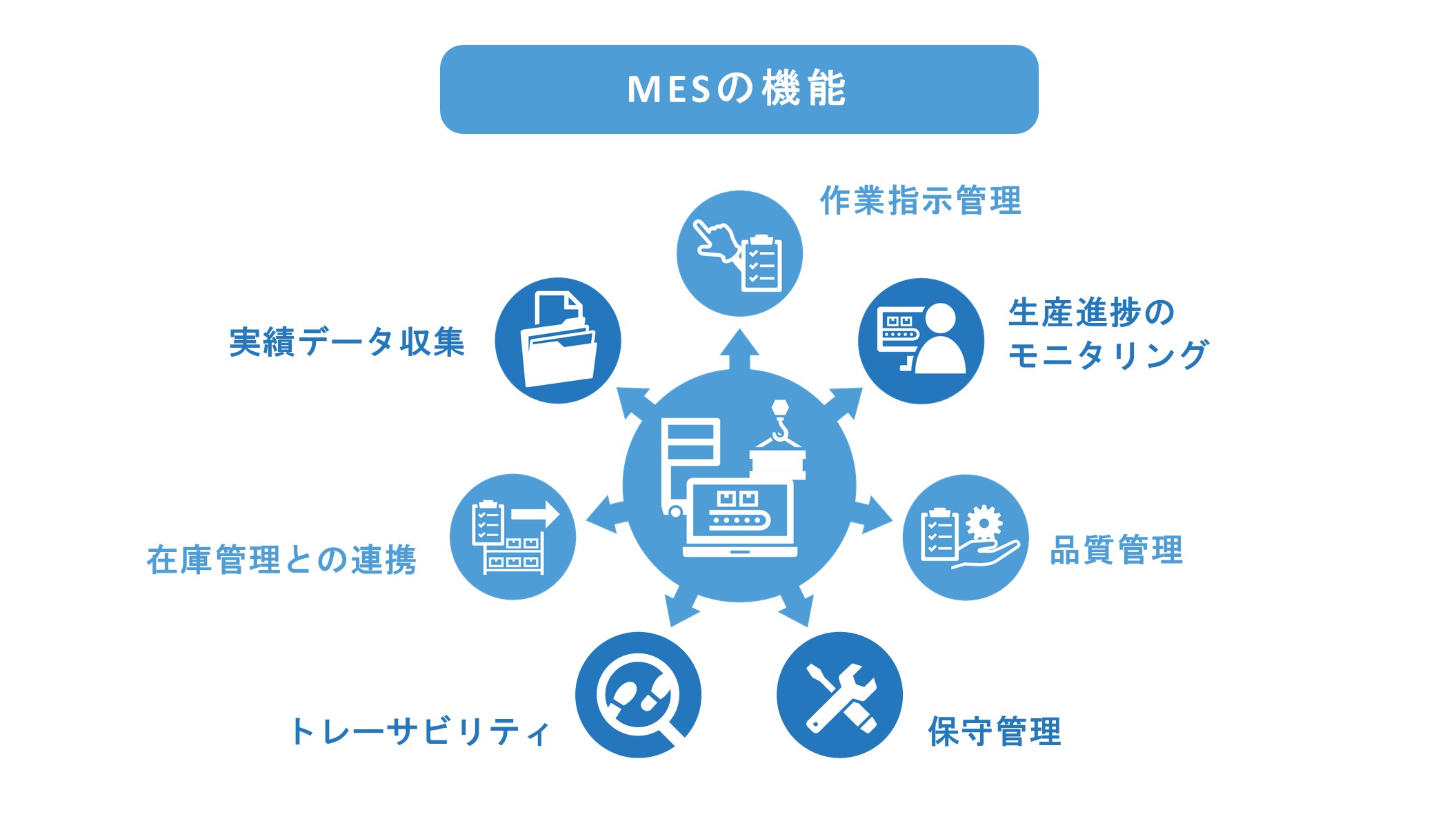

MESには作業指示管理、生産進捗のモニタリング、品質管理、保守管理、トレーサビリティ、在庫管理との連携、実績データ収集など、製造現場のさまざまな業務を支援する機能があります。MESの各機能を有効活用することで、生産性向上と品質管理の両立が可能となります。

機能1:作業指示管理

製造指示や作業手順を電子的に管理し、作業者に対して的確な指示を与えます。これにより、作業ミスの防止と作業効率の向上が図れます。また、作業の進捗状況をリアルタイムで把握することで、スケジュール管理や工程の最適化にも貢献します。

機能2:生産進捗のモニタリング

各製造工程の進捗をリアルタイムで追跡し、予定通りの生産が進んでいるかを監視します。これにより、遅延やトラブルの早期発見が可能となり、迅速な対応によって生産ロスを最小限に抑えることができます。また、ボトルネック工程の特定にも効果的です。

機能3:品質管理

製造工程における品質チェックの自動化や不良品の早期発見を支援します。また、各工程で収集した品質データを分析し、品質基準からの逸脱を自動的に検知してアラートを発します。これにより、品質の安定化と品質コストの削減が図れます。

機能4:保守管理

設備の保守情報や故障履歴を一元的に管理し、予防保全を支援します。これにより、設備の故障や異常を早期に検知し、適切なメンテナンスを実施することで設備の稼働率を高め、生産性を向上させることができます。また、設備の利用状況を可視化することで、設備投資の最適化にもつながります。

機能5:トレーサビリティ

製品の製造履歴(原材料、加工工程、作業員など)を追跡し、どの工程でどのように製品が作られたかを記録します。これにより、品質不良品の発生時に迅速に原因を特定し、問題の拡大を防ぐことができます。また、法規制への対応や、食品や医療機器などトレーサビリティが求められる分野での活用も促進されるでしょう。

機能6:在庫管理との連携

現場で使用する材料や部品の在庫状況をリアルタイムで管理し、MRP(Material Requirements Planning:材料所要量計画)やERPと連携して最適な在庫水準を維持します。過剰在庫や欠品のリスクを抑えることができ、材料費の削減にもつながります。また、在庫の可視化によって、調達計画の最適化や在庫回転率の向上が期待できます。

機能7:実績データ収集

実績データ収集機能によって、製造現場の各種データを自動的に収集し、蓄積します。蓄積したデータを活用することで、生産性や品質、コストなどの観点から改善すべき点を見出すことが可能になります。また、AIやビッグデータ分析などの手法を用いることで、より高度な分析も実現します。これらの分析結果をもとに、継続的な改善(カイゼン)を推進することで、製造業の競争力強化につなげることができるでしょう。

このように、MESは製造現場のさまざまな側面をカバーする包括的なシステムであり、DX時代の製造業に不可欠のツールと言えます。MESを導入することで、生産管理の効率化と最適化が期待できます。

3. MESの選定ポイント

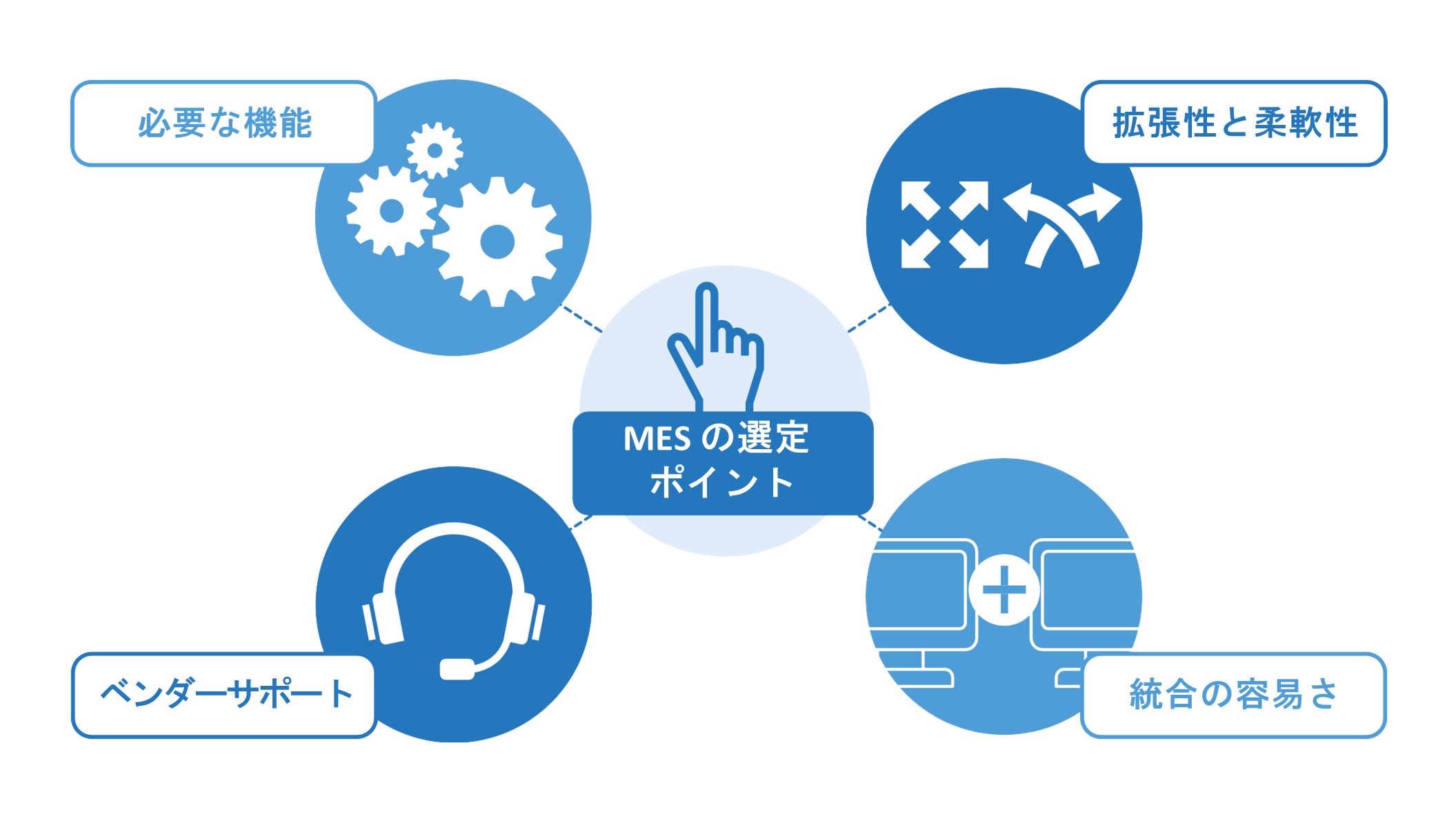

MESを選定する際は、機能の過不足や既存システムとの連携が課題となることが多いです。自社の業務内容や課題に合わせて必要な機能を優先的に検討することや、ERPやSCM(サプライチェーンマネジメント)、WMS(Warehouse Management System:倉庫管理システム)などとのスムーズな連携ができるシステムを選ぶことが重要です。

選定ポイント1:自社の業務に必要な機能が網羅されているか

MESは製造業のさまざまな業務を支援する機能を持っています。しかし、すべての機能が自社の業務に必要とは限りません。まずは自社の業務プロセスや課題を詳細に分析し、必要な機能を明確化しましょう。

選定ポイント2:システムの拡張性と柔軟性が高いか

製造業を取り巻く環境は常に変化しており、将来的な業務の変化や拡大に対応できるシステムが求められます。MESの選定では、システムの拡張性と柔軟性を評価する必要があります。たとえば、新しい製品や生産ラインの追加、工場の拡張などに柔軟に対応できるかどうかを確認します。また、AIやIoTなどの新技術を取り込めるかどうかも重要と言えるでしょう。

選定ポイント3:他システムとの連携が容易か

MESはERPやSCM、WMSなど、他の企業システムと連携して活用される場合があります。選定に際しては、これらの既存システムとのデータ連携や統合が容易に行えるかどうかを評価する必要があります。特に、既に導入しているシステムとの親和性が高いMESを選ぶことが不可欠です。

選定ポイント4:ベンダーのサポート体制が充実しているか

MESは導入後も継続的な運用とメンテナンスが必要なシステムです。選定に際しては、ベンダーのサポート体制の充実度を詳細に評価しましょう。具体的には、導入支援や教育体制、トラブル発生時の対応力、バージョンアップの頻度と内容などです。

4. まとめ

MESは製造現場のリアルタイムな情報を収集・管理し、生産性向上と品質管理を実現するシステムです。製造業のDXが進む中、MESは製造現場の可視化と最適化を実現する不可欠なツールとなっています。MESには生産計画管理や品質管理などさまざまな機能があり、それらを有効活用することで、リードタイム短縮、リアルタイムな進捗管理、在庫回転率の向上、調達計画の最適化、コスト削減、品質向上、トレーサビリティ確保などのメリットが期待できるでしょう。

MESの導入に際しては、自社の業務に必要な機能や拡張性、他システムとの連携性などを考慮し、ベンダーのサポート体制も評価することが重要です。本記事の内容が、生産管理の効率化に向けた課題解決の一助になれば幸いです。

.jpg?fit=crop&w=3072&h=1614&fm=jpeg)