検品ミスはなぜ発生するのか?その理由とリスク、さらに対策方法を詳細に解説

検品ミスは、物流業務において重大な問題を引き起こす危険性があります。誤配送や不良品の出荷は、顧客満足度や企業の信頼性に直接影響するため、早期に問題を特定し、対策を講じることが重要です。

この記事でわかること

- 検品ミスの原因と対策

目次

1. 検品ミスの問題点

検品ミスとは、検品作業中に発生するミスや不備のことです。不良品や誤品、数量違いの商品が出荷されたり、適切に処理されなかったりする状態を指します。検品ミスは顧客の満足度を低下させ、返品やクレーム、業務コストの増加に直結します。さらに、ブランド価値の低下や取引停止といった、深刻なビジネス上のトラブルにもつながりかねません。

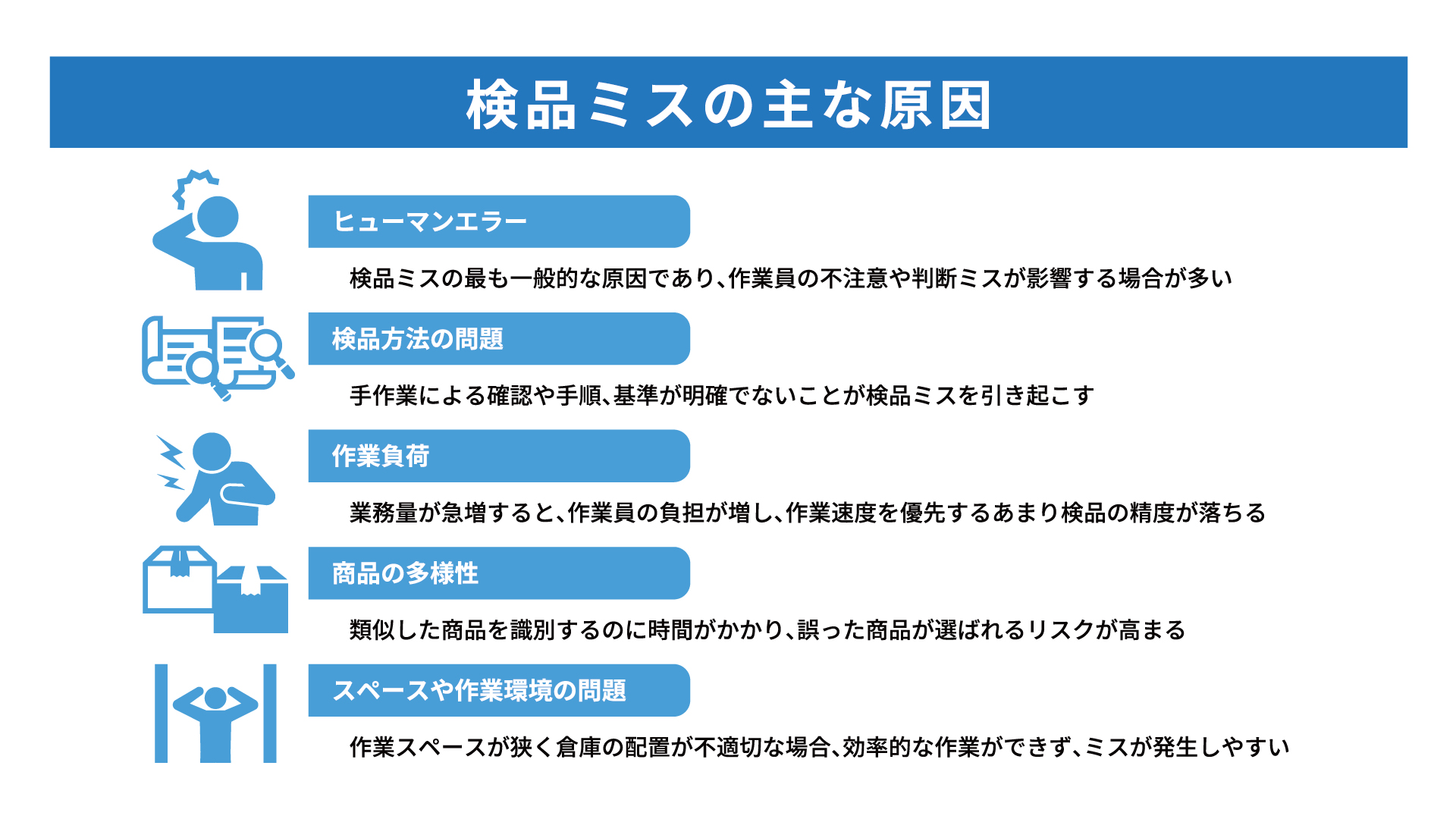

2. 検品ミスの主な原因とリスク

物流業務において、検品作業は商品の正確性や品質を保証するために重要です。以下では、検品ミスの主な原因とリスクについて詳しく解説します。

ヒューマンエラー

原因 | リスク |

・作業員の不注意、疲労、集中力低下 ・単調な作業による注意力散漫 ・経験不足や検品手順の理解不足 | ・誤配送、不良品の出荷 ・クレーム増加や返品対応コストの発生 ・ブランド信頼性の低下、顧客満足度の減少 |

作業員の不注意や判断ミスによって起こるヒューマンエラーは、検品ミスの最も一般的な原因です。単調な作業が長時間続くことで、集中力が低下し、ミスが起こりやすくなります。

また、経験不足や知識の欠如もヒューマンエラーを引き起こす要因です。新しいスタッフや未熟な作業員は、検品手順を完全に理解していないケースが多く、これがミスにつながることがあります。

ヒューマンエラーによる検品ミスは、誤配送や不良品の出荷を招くリスクがあります。誤配送が増えれば顧客からのクレームが増加し、返品処理や再発送のコストが膨らむでしょう。また、ブランドの信頼性が低下し、顧客満足度の低下につながるおそれもあります。

検品方法の問題

原因 | リスク |

・明確でない検品基準や曖昧な手順 ・手作業での確認によるミスの発生 ・大量の商品検品時の見逃しや重複確認 | ・誤配送、不良品の出荷 ・品質管理の欠如による企業の信頼性低下 ・製品責任にかかわる法律問題の発生 |

検品方法の手順や基準が明確でないことが原因で、検品ミスを引き起こす場合があります。例えば、検品の際に使用するチェックリストや基準が曖昧だと、重要な項目が見落とされることがあります。また、手作業による確認ではミスが起こりやすく、特に大量の商品を検品する際は見逃しや重複確認が発生しがちです。

不十分な検品は品質管理を不完全にし、不良品が出荷されるリスクを高めます。結果として、企業の評判が悪くなるだけではなく、法律的な問題(製品責任など)も引き起こしかねません。

作業負荷

原因 | リスク |

・繁忙期やピーク時の作業量増加 ・人手不足による負担集中 ・スピード優先の作業による精度低下 | ・誤配送や欠品、不良品の増加 ・作業員の疲労による効率低下 ・全体的な物流パフォーマンスの悪化 |

繁忙期や忙しい時間帯は、検品作業の負荷が大きくなります。業務量が急増すると、作業速度を優先するあまり検品の精度が落ちるケースも少なくありません。

また、人手不足が原因で特定の作業員に過度な負荷がかかると、ミスが発生しやすくなります。特に、セール期間や年末などのピーク時は、業務過多の問題が顕著です。

作業負荷が高くなると、ミスの発生頻度が上がり、誤配送や欠品、不良品の出荷などが起こりやすくなります。また、作業員の疲労によって作業効率が低下し、最終的には物流全体のパフォーマンスにも悪影響を及ぼすおそれがあるでしょう。

商品の多様性

原因 | リスク |

・サイズ、形状、色、パッケージの多様化 ・類似した商品が多いことによる識別ミスの発生 | ・誤配送の増加 ・クレーム対応や返品処理にかかるコスト増加 ・在庫の過不足による運営コストの増大 |

サイズや形状、色、パッケージが異なる多様な商品を扱う場合、検品作業が複雑化します。特に、類似した商品が大量にあると、商品を識別するのに時間がかかるほか、誤った商品を配送してしまうリスクが高まるでしょう。

間違った商品が出荷されれば、クレーム対応や返品処理にかかるコストが増加します。また、在庫管理が不十分だと、在庫の過不足が発生し、運営コストがさらに膨らみます。

スペースや作業環境の問題

原因 | リスク |

・狭い作業スペースや不適切な倉庫配置 ・倉庫内の整理不足による作業の非効率化 | ・配送スケジュールの遅延、ミスの多発 ・作業員の怪我や事故の増加 ・企業の損失や運営リスクの上昇 |

検品作業を行うためのスペースが狭い場合や、倉庫の配置が不適切な場合、作業を効率的に行えず、ミスが発生しやすくなります。十分な作業スペースが確保されていないと、作業員が移動しにくく、商品を取り扱う際に無理な体勢で作業しなければなりません。

作業環境の悪化は、作業の遅延やエラーを招き、配送スケジュールに影響を与えます。さらに、作業員の怪我や事故の原因となるおそれもあり、企業にとって大きな損失が生じます。

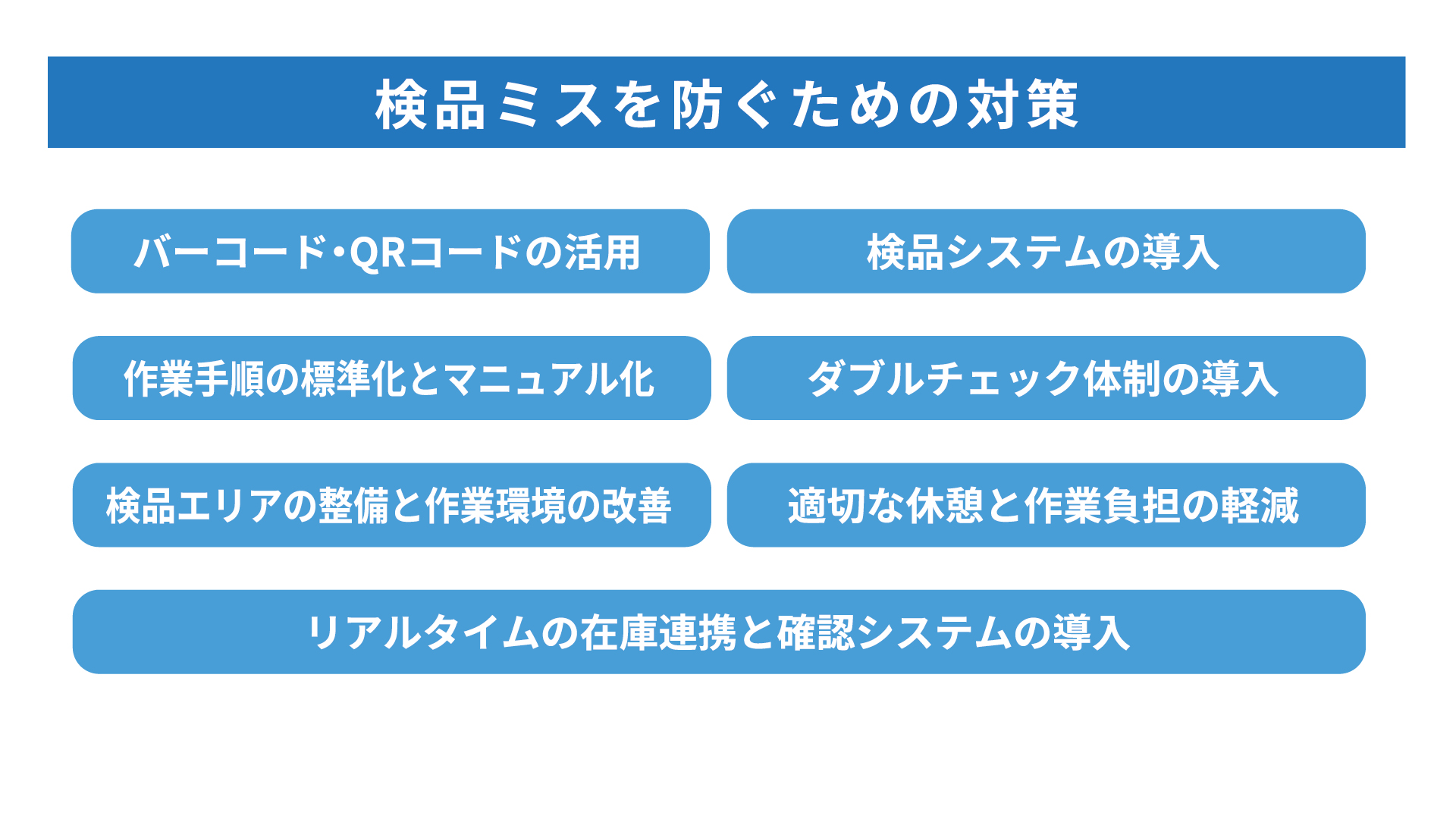

3. 検品ミスを防ぐための対策

検品ミスを防ぐためには、ヒューマンエラーを最小限に抑え、作業の効率と正確性を向上させることが重要です。以下に、効果的な対策を紹介します。

バーコード・QRコードの活用

バーコードやQRコードを活用すると、商品情報を迅速かつ正確に読み取れるようになり、手動での確認ミスが減少します。また、スキャナーを使うことで、商品コードや数量の間違いが即座に検出され、検品精度が向上するでしょう。します。商品数が多い場合や、同一商品が多数ある場合に有効な対策です。

検品システムの導入

自動検品システムや在庫管理ソフトウェアを導入すれば、リアルタイムで商品の情報を確認できるため、手作業によるミスを防ぐことが可能です。これにより、誤った商品が出荷されるリスクが軽減され、効率的な在庫管理を実現できます。

関連記事▶物流システムの全体像|覚えておきたい6大機能と主要システム

作業手順の標準化とマニュアル化

検品作業の手順を標準化し、詳細なマニュアルを作成することで、作業員が一貫した方法で検品を行えるようになります。作業のばらつきがなくなることで、ミスの発生を防げるでしょう。また、新しいスタッフへの教育もスムーズに実施できます。

ダブルチェック体制の導入

一人の作業員が検品を行ったあと、別の作業員がダブルチェックを行う体制を導入すると、ヒューマンエラーを減らせます。特に、重要な出荷作業や高価な商品に対しては、二重確認を行うことが推奨されます。確認ミスを防ぎ、品質の安定性を確保できるでしょう。

検品エリアの整備と作業環境の改善

検品作業を行うエリアの整備は、作業効率を向上させ、ミスを防ぐために欠かせません。作業スペースが整理されており、商品をスムーズに取り扱える状態であれば、作業員の負担が軽減され、集中力が保たれます。また、作業場の照明や温度、湿度などの環境も作業の質に影響するため、快適な作業環境を提供することが重要です。

適切な休憩と作業負担の軽減

作業員の疲労が蓄積すると、集中力が低下し、ミスが増えます。適切な休憩時間を確保することで、作業員のパフォーマンスを維持しましょう。また、業務過多が起こらないように、作業の分担やシフトの調整を行うことも重要です。

リアルタイムの在庫連携と確認システムの導入

在庫管理システムと検品作業をリアルタイムで連携させることで、検品時の情報が即座に更新され、誤った商品が出荷されるトラブルを防げます。在庫や出荷指示を常に最新の状態で維持することが、ミスを防ぐために重要です。

関連記事▶在庫管理システムとは?利用できる機能から導入するメリットまで解説

4. まとめ

検品ミスは、商品や在庫の誤配送、クレームの増加、業務の効率低下を招く重大な問題です。主な原因としては、作業者の疲労や注意力不足、作業環境の不備、システムの不整合などが挙げられます。検品ミスの発生は、企業の信頼性や顧客満足度の低下を招くおそれがあるため、適切な対策を講じることが重要です。

.jpg?fit=crop&w=3072&h=1614&fm=jpeg)