在庫管理が変わる!WMSの仕組みを図解で解説

2024年問題により、物流業界は大きな変革期を迎えています。物流の停滞や人手不足など、物流業界におけるさまざまな課題の解決策として、注目を集めているのがWMS(倉庫管理システム)の導入です。WMSを活用することで在庫管理が最適化され、作業効率の向上やミスの削減などが期待できます。

本記事では、WMSの在庫管理の概要や仕組み、事例、導入効果について詳しく解説します。物流業界の変革期を乗り切るヒントとして、ぜひ参考にしてください。

この記事でわかること

- WMSの基礎知識

- WMSを使った在庫管理の仕組み

1. WMSとは

WMS(Warehouse Management System)とは、倉庫内の物流業務を管理し、在庫管理や入出庫管理などを行うシステムです。倉庫業務の品質向上や作業の効率化、コスト削減などの効果が期待できます。

※関連記事:WMS(倉庫管理システム)とは?概要や役割・メリット・導入事例を解説

2. WMSを使った在庫管理の仕組み

WMSを使用した在庫管理の仕組みを、入庫・保管・ピッキング・梱包・出庫の5つのプロセスに分けて詳しく解説します。

入庫

.JPG)

まず、倉庫に入荷した商品の数量や品質をチェックし、商品に関するデータをシステムに登録する検品作業が必要です。具体的には、商品のバーコードやRFIDをスキャンし、品名・数量・ロット番号などの情報を正確に記録します。

また、入庫時にラベルを印刷して商品に添付すれば、適切な保管先をわかりやすく示すことが可能です。次の保管工程で担当者が迷わずに作業できるため、入庫作業の正確性と効率性が大幅に向上するでしょう。さらに、入荷検品時の不良品や数量不足の早期発見にもつながり、トラブル防止や作業の正確性向上に役立ちます。

保管

.JPG)

入荷された商品は、WMSの指示に従って指定された場所に保管されます。この工程では、商品の特性(サイズ、重量、温度管理の要否など)や在庫回転率を考慮し、最適な保管場所を割り当てることで、倉庫スペースの有効活用を図ります。

WMSでは商品の保管場所を一元管理できるため、倉庫内の「どこ」に「何」があるかを即座に確認可能です。これにより、在庫状況の可視化、商品の迅速な取り出し、在庫の適正化などを実現できるでしょう。加えて、商品の特性に合わせた最適な保管条件(温度、湿度など)の管理も可能となり、品質維持と在庫ロスの削減にも貢献します。

ピッキング

.JPG)

出荷や出庫のために、商品を指定された保管場所から取り出すピッキング工程では、WMSが注文データに応じたピッキング指示を自動で作成します。この指示には、最適なピッキングルートが含まれており、作業者はそのルートに沿って効率的に商品を取り出せます。WMSによって最適化されたピッキングルートにより、無駄のない動線で作業を実施できるでしょう。

また、ピッキングミスを防ぐため、商品のバーコードやRFIDを再度スキャンして確認作業を行うことで、出荷品の正確性も担保できます。さらに、ピッキング作業の進捗状況をリアルタイムで管理できるため、作業の遅れや停滞を早期に発見し、対策を講じることも可能です。

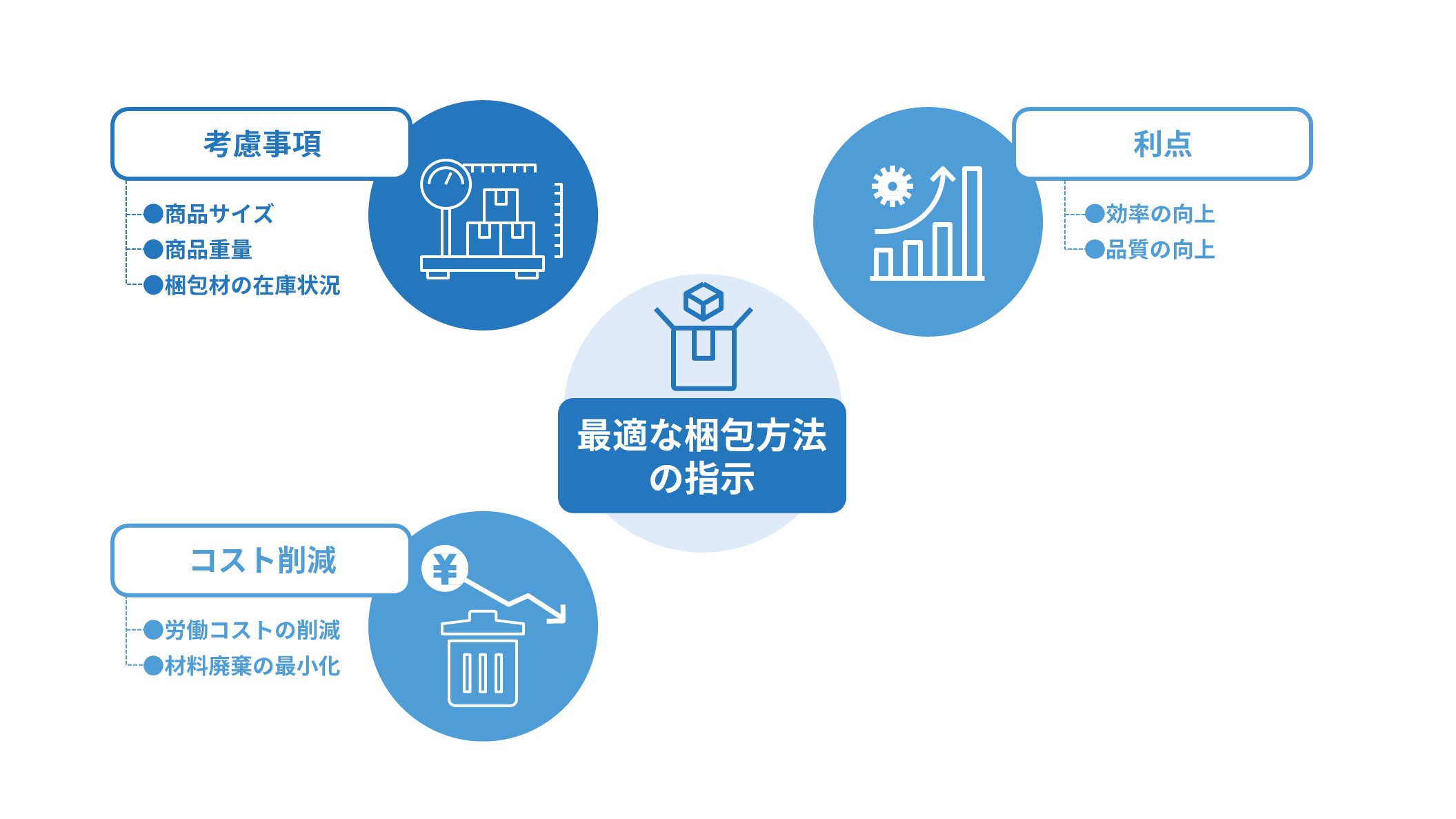

梱包

ピッキングされた商品は梱包工程へと進みます。WMSは商品の大きさや重さ、梱包材の在庫状況などを考慮し、最適な梱包方法を指示します。たとえば、複数の商品を組み合わせて1つの箱に梱包するか、個別に梱包するかの判断が可能です。商品の特性に合わせた最適な梱包方法の指示により、梱包作業の効率化と品質向上を図れるでしょう。その結果、人件費や梱包資材のコスト削減にもつながります。

また、適切な梱包は輸送中の商品破損を防ぎ、顧客満足度の向上にも貢献します。梱包工程では出荷ラベルの発行や外装の検品、発送書類の同梱なども行われ、出荷準備が整います。

出庫

WMSは受注データと在庫データを連携させ、出荷オーダーに基づいて適切なタイミングで出庫の指示を出します。これにより、必要な商品を必要なときに出荷できるようになります。

また、出荷の進捗状況がリアルタイムでWMS上に反映されるため、出荷の遅延リスクを早期に察知し、対策を講じることが可能です。さらに、輸配送管理システム(TMS)と連携させれば、配送手続きや最適な配送ルートの選定なども効率的に行えるでしょう。

このように、WMSとTMSの連携は、入庫から配送までの一連のプロセスを最適化し、大幅なリードタイム短縮とコスト削減に貢献します。出庫時には、出荷品の最終検品や車両への積み込み、配送状況の確認なども行われ、一連の倉庫作業が完了します。

3. WMS導入による在庫管理の成功事例と改善効果

ここでは、国土交通省の物流DX導入事例集のなかから、複数倉庫を一元管理するWMSを導入した事例を紹介します。

背景と課題

全米約450の地域密着型卸販売店を持つ企業では、事業拡大に伴う配送センターの増加により、以下の課題を抱えていました。

・複数の配送センター間での在庫データの不整合

・データ入力作業の増加

・人員増加による人件費の上昇

・繁忙期における生産性の低下

・出荷と荷受けのスケジュール管理の複雑さ

WMS導入による効果

これらの課題を解決するため、クラウド型倉庫管理システム「Infor WMS」を導入。導入後は、複数の倉庫におけるオペレーションの一貫性と効率性が向上し、以下の導入効果を得られました。

在庫管理の精度向上

Infor WMSで各倉庫の在庫データをリアルタイムで統合し、在庫の過不足を可視化することで、在庫精度が99.9%まで向上。需要に応じた在庫補充が迅速に行われ、各倉庫の在庫水準が最適化されました。過剰在庫や欠品のリスクが低減し、在庫コストが抑制されています。

効率的な荷受・出荷のスケジュール管理

特に繁忙期には、効率的な荷受け・出荷が重要です。Infor WMSのスケジュール管理機能を活用すれば、最適なタイミングでの出荷計画を自動調整できます。各倉庫間でのスケジュールが統一され、荷受けと出荷のプロセスを円滑に進められるようになりました。

オペレーションの標準化

Infor WMSにより、各倉庫が統一されたオペレーション基準で運用されるようになり、各倉庫の作業プロセスが統合されました。これにより、品質が均一化され、顧客対応の質が向上しています。

生産性の向上

Infor WMSには、繁忙期特有の急激な需要増加に、迅速に対応できる柔軟性もあります。繁忙期にはリソースの優先順位を自動調整し、在庫の移動や出荷計画が効率化されます。これにより、ピーク時の作業負担が軽減され、従業員の生産性が向上しました。

このように、WMSの在庫管理は、在庫の見える化や一貫性の確保に加え、コスト削減や業務効率化にも大きく貢献するため、特に複数倉庫や繁忙期を抱える業界にとって重要な役割を果たします。

※参考:国土交通省,物流・配送会社のための物流DX導入事例集,p6

4. まとめ

WMSは倉庫内の在庫管理を自動化・最適化するシステムです。入庫から出庫までの一連の流れを可視化し、作業の正確性と効率性を飛躍的に高めます。バーコードやRFIDを活用した商品管理、保管場所の最適化による倉庫スペースの有効活用、ピッキングルートの最適化による生産性向上など、WMSは倉庫運営の円滑化に貢献します。さらに、TMSとの連携により、リードタイム短縮とコスト削減にもつながるでしょう。

WMSを導入した企業の事例からは、在庫精度99.9%達成、作業効率の向上など、多岐にわたる効果が確認されています。物流業界が大きな変革期を迎えるなか、物流戦略の一貫としてWMSを導入し、在庫管理の効率化を検討してはいかがでしょうか。

.jpg?fit=crop&w=3072&h=1614&fm=jpeg)