物流ABCの基本と活用法|コスト削減と業務効率化の秘訣

物流業界は人手不足や燃料費高騰などの課題に直面し、業務効率化やコスト削減が求められています。これらを実現するためには、物流コストを正確に把握し、具体的な改善点を特定することが欠かせません。そこで注目されるのが「物流ABC」という分析手法です。物流ABCは、各業務のコストを正確に把握し、無駄を削減するために有効です。

本記事では、物流ABCの意味やメリット、類似するABC分析との違い、さらに物流ABCを算出する具体的な手順について解説します。

この記事でわかること

- 物流abcとは

- 物流abcの具体的な算出方法

目次

1.物流ABCとは

物流ABCとは、物流業務にかかるコストを活動ごとに分類し、正確に計算する手法のことです。以下に物流ABCの意味やメリットを解説します。

物流ABCの意味

物流ABCのABCとは、Activity Based Costingの略で「活動基準原価計算」と訳されます。物流ABCの基本的な考え方は、物流業務を保管、輸送、梱包といった活動単位に分解し、それぞれの活動にかかるコストを算出することです。これによりどのプロセスがコスト増加の要因となっているか、明確に把握することができるでしょう。

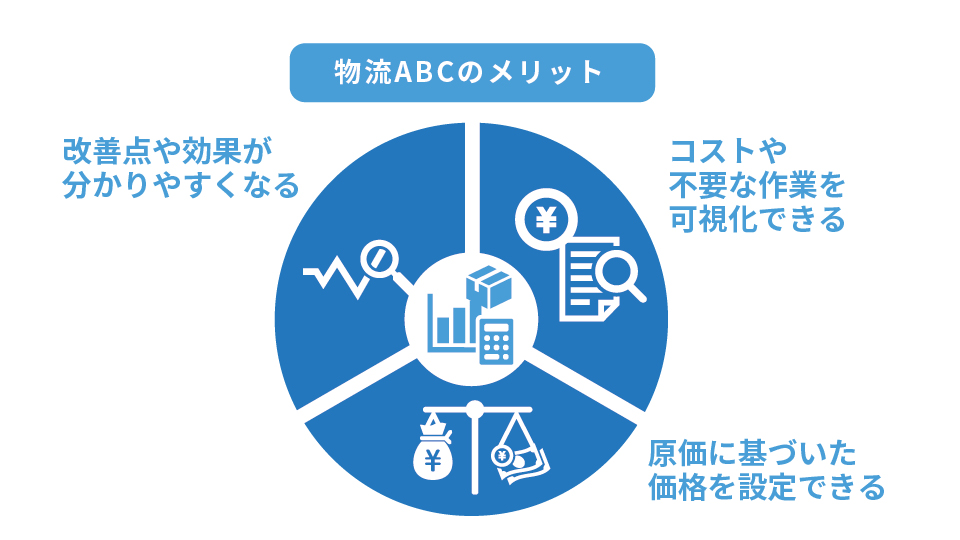

物流ABCのメリット

以下に物流ABCのメリットを3つ紹介します。

1.コストや不要な作業を可視化できる

物流ABCにより業務ごとのコストが把握できるため、非効率な作業やコストに見合わない作業が明確になります。その結果、作業の削減や自動化、アウトソーシングといった改善策を効率的に実行できます。

2.原価に基づいた価格を設定できる

商品や作業、顧客ごとの原価を詳細に把握すれば、それに応じた価格設定が可能になります。間接費用も正確に把握できるので、利益率の高い商品を見極め、より戦略的な価格設定と収益改善につなげることができるでしょう。

3.改善点や効果が分かりやすくなる

活動ごとのコスト分析は、非効率な業務や高コストの領域を特定します。そのため、輸送ルートの最適化や保管スペースの効率化など、具体的な改善策を導き出すことが可能です。改善前後の数値を比較することで、取り組みの効果を定量的かつ客観的に評価できる点もメリットです。

2. ABC分析との違い

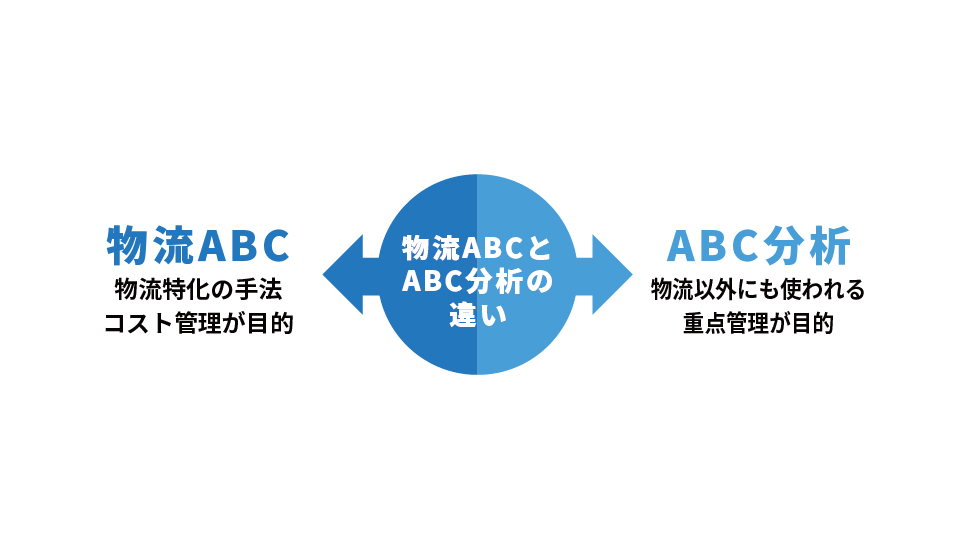

物流ABCと混同されがちなのが「ABC分析」という手法です。名前は似ていますがその目的や適用範囲は異なりますので、詳しく解説します。

定義の違い

物流ABCは物流業務の活動単位ごとのコスト算出に重点を置くのに対し、ABC分析は商品や顧客を重要度や価値に基づいてランク付けし、重点管理対象を特定する手法です。

分析手法 | 定義 |

物流ABC | 物流業務における活動単位ごとのコストを算出する手法。 物流全体の効率化やコスト削減を目的とする。 |

ABC分析 | 商品や顧客、在庫などを重要度や価値の高低に基づいてA・B・Cの3つのランクに分類し、重点的に管理すべき対象を特定する手法。 売上に大きく貢献する商品を「Aランク」、貢献度が低い商品を「Cランク」と分類することが一般的。 |

目的の違い

物流ABCの目的がコスト管理による物流業務全体の効率化であるのに対し、ABC分析の目的は重要度に応じた重点管理による資源の最適配分です。

分析手法 | 目的 |

物流ABC | コスト管理 |

ABC分析 | 重点管理 |

物流ABCは主に「コスト管理」が目的であり、どの業務がコストを押し上げているかを明確にして改善策を見つけるために使われます。

一方、ABC分析は「重点管理」が目的です。重要度の高い対象にリソースを集中させることで、効率的な管理を実現します。

適用範囲の違い

物流ABCは物流業務のコスト分析に特化したアプローチであり、ABC分析とは適用範囲が異なります。ABC分析は在庫管理や販売戦略など、より広範な分野で活用されますが、物流ABCは物流業務の効率化と原価管理に焦点を当てた専門的な手法です。

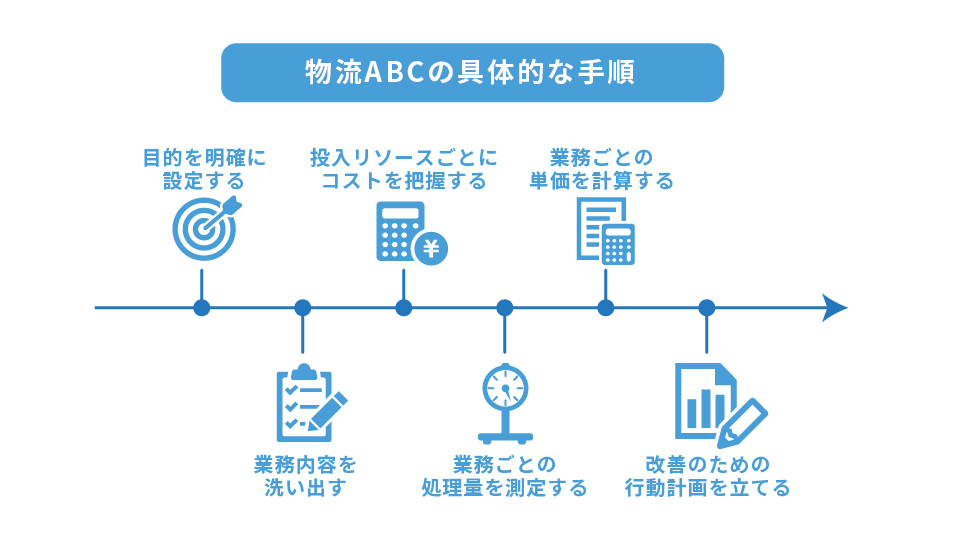

3. 物流ABCの具体的な手順

物流ABCを効果的に活用するためには、手順に従ってコストを算出する必要があります。

以下に具体的な手順を紹介します。

1.目的を明確に設定する

まずは何のために算出するのか、その目的を具体的に決定する必要があります。目的が明確でなければ分析精度や適用方法が曖昧になり、効果的な活用ができません。例えば以下のような目的が考えられます。

・商品の輸送にかかる人件費を削減したい。

・倉庫内の無駄な在庫を減らし、スペースを有効活用したい。

・作業の効率化をコスト面から評価し、改善ポイントを見つけたい。

目的によって必要なデータの種類や分析方法が変わるため、最初の段階で明確にする必要があります。

2.業務内容を洗い出す

作業を具体的に特定し、業務を活動ごとに分類します。以下は物流施設内での代表的な作業例です。

・入荷や荷受け

・検品作業

・棚入れ

・ピッキング

・梱包

・出荷に伴う伝票の作成

細分化しすぎると管理が煩雑になるため、イメージしやすい程度にまとめましょう。日常的に発生する作業を対象とし、業務の定義を明確化して関係者間で共有することも大切です。

3. 投入リソースごとにコストを把握する

次に業務ごとに必要なコストを正確に把握しますが、このとき、コストを「投入リソース」に分けるのがポイントです。投入リソースとは、生産活動や業務遂行に必要なすべての要素のことです。以下に、投入リソースの具体例を挙げます。

投入リソースの例 | 計上するコスト |

資材(段ボールや緩衝材など) | 使用量 |

商品の保管スペース | 使用面積 |

車両や燃料 | 使用量 |

設備(棚や作業台、フォークリフトなど) | 使用時間 |

作業スタッフ | 作業時間 |

これらを経理データなどをもとに収集し、業務ごとに配賦します。その際、投入リースによってコストとして計上する対象が異なる点に注意しましょう。例えば保管にかかるコストはスペース使用面積に基づいて割り振り、機械など設備のコストは使用時間に応じて配賦するというイメージです。

業務ごとに必要なリソースを合計することにより、業務ごとに必要なコストが算出されます。

例えばピッキングという業務であれば、設備の使用時間、スタッフの作業時間、倉庫のスペースなどをコストとして計上し、それらを合計することでピッキングにかかるコストが算出できます。

4.業務ごとの処理量を測定する

続いて業務内容ごとの「処理量」を特定します。処理量とは、その業務がどれだけ実行されたかを示す指標であり、以下のように設定できます。

業務内容 | 処理量 |

荷受けや検品 | 入荷ケース数 |

ピッキング | ピッキングした商品点数 |

伝票作成 | 作成した伝票の枚数 |

処理量は現場での測定やITシステムの記録を活用して集計します。このデータは、業務コストを正確に算出するための基礎となるため、測定方法の精度が重要となります。

5. 業務ごとの単価を計算する

上で求めたコストデータと処理量を用いて各業務の単価を算出します。

計算式

業務単価=業務コスト ÷ 業務処理量 |

例えばピッキングにかかるコストが50万円、処理量が500件であれば、ピッキング単価は1,000円です。

この単価をもとに、目的別に必要なコストを算出しましょう。

具体的には以下の式を使用します。

計算式

目的別コスト=業務単価 × 目的別処理量 |

これにより特定の目的に対するコスト構造が明らかになり、改善すべきポイントを定量的に評価することができます。

6. 改善のための行動計画を立てる

最後に、算出したデータをもとに、コスト削減や業務効率化のための具体的な改善策を立案します。例えば以下のようなアプローチが考えられます。

算出結果 | 改善策 |

ピッキング単価が高い | 作業フローを見直して効率を向上させる。 |

保管スペースコストが高い | 在庫管理を最適化し、無駄な在庫を削減する。 |

輸送コストが高い | ルートやスケジュールの見直しを検討する。 |

これらの改善策を実行し、再度物流ABCを算出して効果を検証します。このサイクルを繰り返すことで、持続的な業務改善が可能になります。

関連記事▶物流KPIとは?意味、目的、設定方法まで詳しく解説

4. まとめ

物流ABCは、物流業務のコストを正確に把握し、無駄を削減するための効果的な手法です。在庫管理、輸送といった各物流工程の実態が可視化されるため、従来の方法では見つけにくかったコスト削減のポイントが明確になります。この手法を活用することでコスト管理の精度が向上し、効率的な物流運営が期待できるでしょう。

.jpg?fit=crop&w=3072&h=1614&fm=jpeg)