無人搬送車とは?概要や種類、メリット、具体的な導入事例を詳しく紹介

人手不足や効率化の課題を抱える製造業・物流業界で、無人搬送車(AGV/AMR)は、物流現場の自動化を加速させる重要なソリューションです。国内の製造業においても無人搬送車の導入率は高まっており、今後も成長が見込まれます。しかし「どのタイプを選べばいいのか」「本当に効果が出るのか」といった不安を抱える企業も少なくないでしょう。

そこで本記事では、無人搬送車の定義や種類、導入のメリット、さらには具体的な導入事例を分かりやすく解説します。物流現場の自動化・効率化をお考えの経営者や物流担当者は、ぜひ参考にしてください。

この記事でわかること

- 無人搬送車の概要

- 無人搬送車のメリット

目次

1. 無人搬送車とは

製造業界や物流業界で注目を集める無人搬送車について、その定義や種類、基本的な技術や運用方法まで詳しく解説します。省人化や作業効率向上を実現する無人搬送車の全体像を把握しましょう。

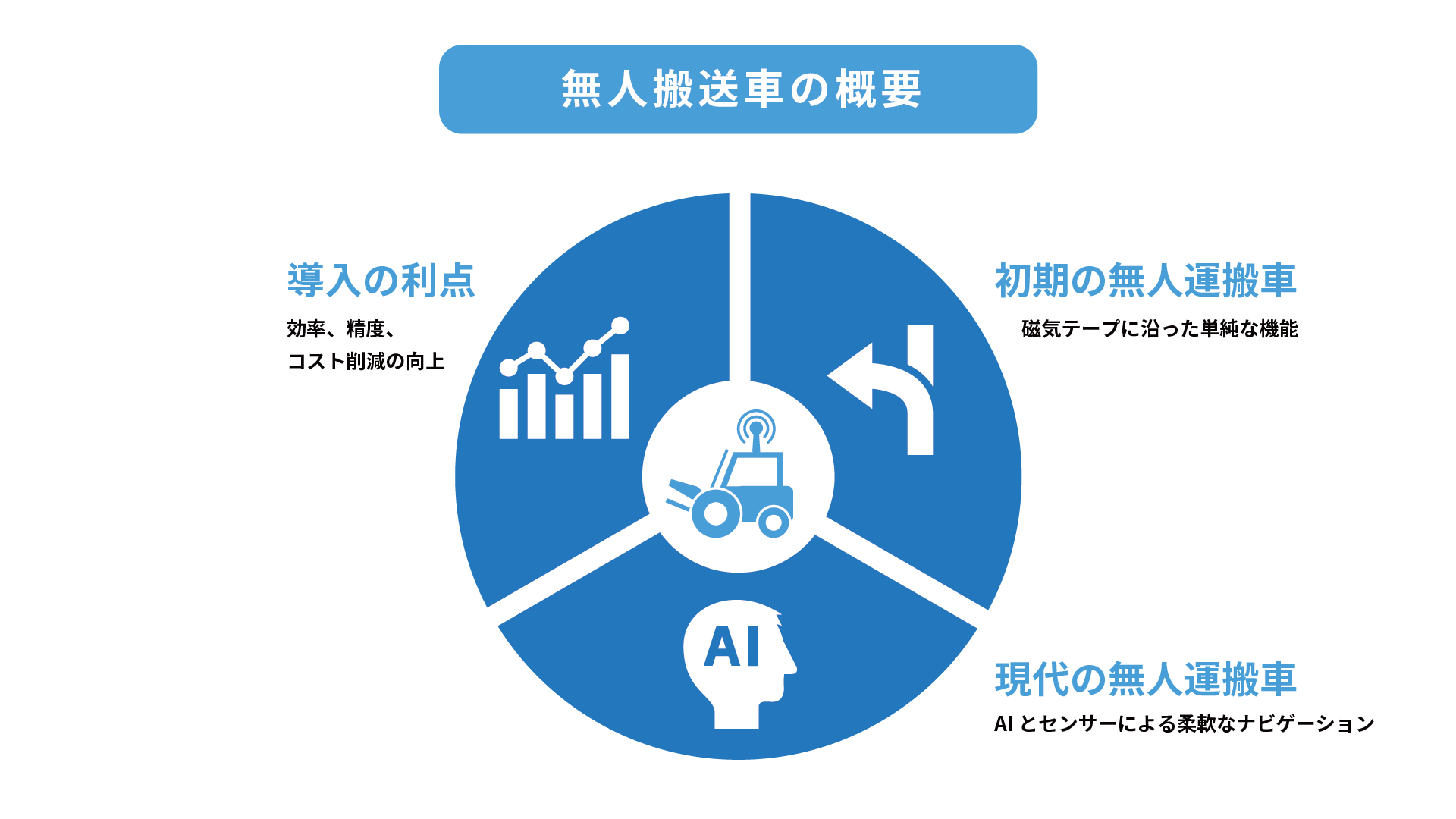

無人搬送車の定義

無人搬送車は、工場や倉庫内で原材料や部品、完成品などを自動で搬送する産業用ロボットです。

無人牽引型は、製造業界では自動車部品のライン間輸送、物流業界ではコンテナやパレットの大量搬送に利用されています。たとえば、トヨタの工場では大量の部品を効率的に運搬しています。

物流現場で無人搬送車の活用が始まったのは1950年代で、当初は床面の磁気テープに沿って走行する単純な機能が主流でした。

現代では、AIやセンサー技術の進歩により、柔軟な経路設定や障害物回避が可能になっています。無人搬送車の導入には、磁気テープの誘導体の設置など一定の投資は必要となるものの、既存の工場設備にスムーズに組み込める点が特徴と言えるでしょう。無人搬送車は作業者の負担軽減やピッキングミスの低減、コスト削減など、さまざまなメリットをもたらします。

無人搬送車の種類(AGV/AMR)

無人搬送車は、従来型のAGV(Automatic Guided Vehicle)と次世代型のAMR(Autonomous Mobile Robot)に大別されます。AGVは磁気テープなどの誘導路に沿って決められたルートを走行する方式で、安定した環境での定期的な搬送作業に適しています。

対して、AMRは自律走行型ロボットとも呼ばれ、LIDAR(Light Detection and Ranging)センサーやAIを搭載し、リアルタイムで最適経路を判断しながら自律的に移動します。環境の変化や障害物への対応力に優れ、より柔軟な搬送業務が可能です。

無人搬送車の基本的な技術と運用方法

無人搬送車の基本機能は、自動運転、ナビゲーション、物品搬送の3つです。走行方式には、磁気テープなどの誘導体を使用する経路誘導式、センサーとAIで自律的に移動する自律移動式、先行車両に追従する追従式があります。

安全性確保のため超音波センサーやLIDARを搭載しており、障害物を自動で検知して停止します。たとえば、倉庫内で歩行者との接触リスクを低減するため、一定の距離を保つ設計になっています。

関連記事▶物流ロボットの役割とは?ロボットの種類と導入のメリットを徹底解説!

2. 無人搬送車の種類

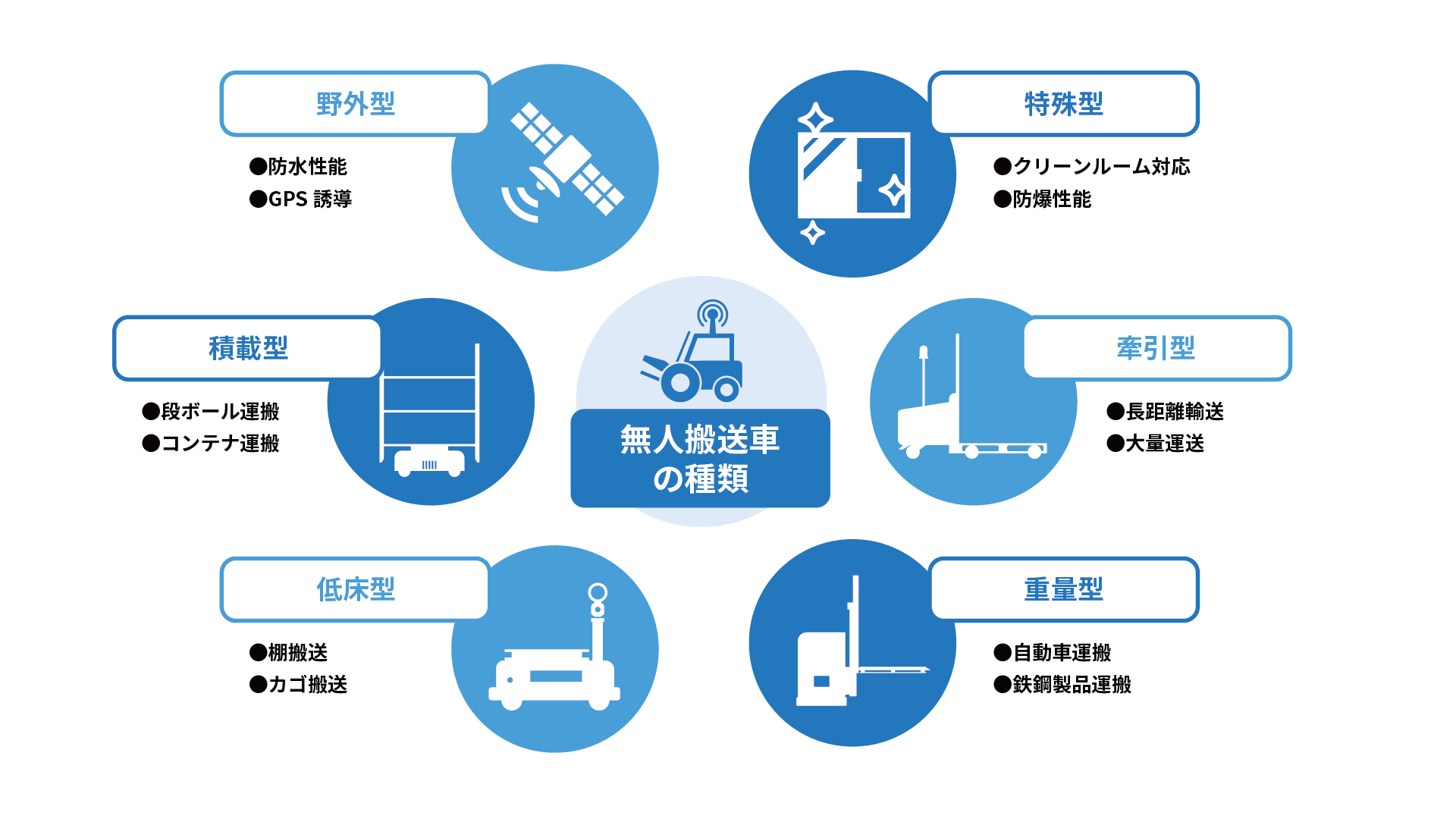

工場や物流現場で活用される無人搬送車には、搬送する荷物の種類や運用環境に応じてさまざまな種類があります。それぞれの特徴を詳しく解説します。

種類 | 特徴 | 主な活用例 |

積載型 | 軽量物の運搬に適し、台車に直接積載 | 倉庫内でのコンテナ運搬 |

牽引型 | 台車を複数連結し、大量搬送が可能 | 製造現場での原材料運搬 |

低床型 | 台車や棚の下に潜り込みリフトアップ搬送 | 棚やカゴの搬送 |

重量型 | 数トンの重量物を搬送可能 | 鉄鋼製品や自動車の運搬 |

屋外型 | 屋外の環境で対応可能 | 港湾施設や工場間の資材運搬 |

特殊型 | 用途に応じて設計 | 衛生環境での運搬など |

積載型

積載型は、「AGV/AMRの最も基本的な形態で、本体に搭載した台車に直接荷物を載せて搬送します。段ボールやコンテナなど、比較的軽量な荷物の運搬に適しています。荷物の積み込みは人手による手動方式とコンベアを使用した自動方式があり、作業内容に応じて選択可能です。

牽引型

牽引型は、複数の台車やカートを連結して一度に大量の荷物を搬送できます。トレーラーのように後部に荷台を接続し、長距離の一括輸送が可能です。

数百キロほどの積載量に対応可能で、大規模工場での原材料や完成品の運搬に適しています。台車の着脱が容易なため、荷物の種類や量に応じて柔軟な運用ができる点も特徴と言えるでしょう。

低床型

低床型は、既存の棚やカゴごと搬送できます。AGV/AMR本体が低い設計になっており、荷物が積まれた台車や棚の下に潜り込んでリフトアップし、そのまま運搬します。

低床型は、既存の台車や棚との互換性確保など一定の初期投資が必要なものの、導入コストを比較的抑えられるのが魅力です。特に、重量物を扱う製造現場やパレット輸送が必要な物流倉庫で重宝されています。

重量型

重量型は、数トンから数十トンの重量物を搬送できる大型の無人搬送車です。主に自動車や重機、鉄鋼製品など、大型の製品や部材の運搬に使用されます。高い駆動力と安定性を備え、重量物の安全な搬送を実現します。ただし、走行経路には強度の高い床面が必要で、設置環境への配慮が重要です。

屋外型

屋外型は、雨や風、温度変化などの環境要因に対応できる堅牢な設計が特徴で、防水・防塵性能を備え、不整地での走行も可能です。GPS技術やレーザー、磁気などの誘導方式を活用した高精度な位置測位により、広大な敷地内での確実な搬送を実現します。

特殊型

特殊型は、特定の業界や作業工程に特化した専用設計の無人搬送車です。クリーンルーム対応型や防爆型、多関節型など、用途に応じてさまざまな仕様があります。たとえば、半導体工場では静電気対策を施した専用AGV/AMRが、化学工場では防爆性能を備えたAGV/AMRが活躍しています。

3. 無人搬送車を導入するメリット

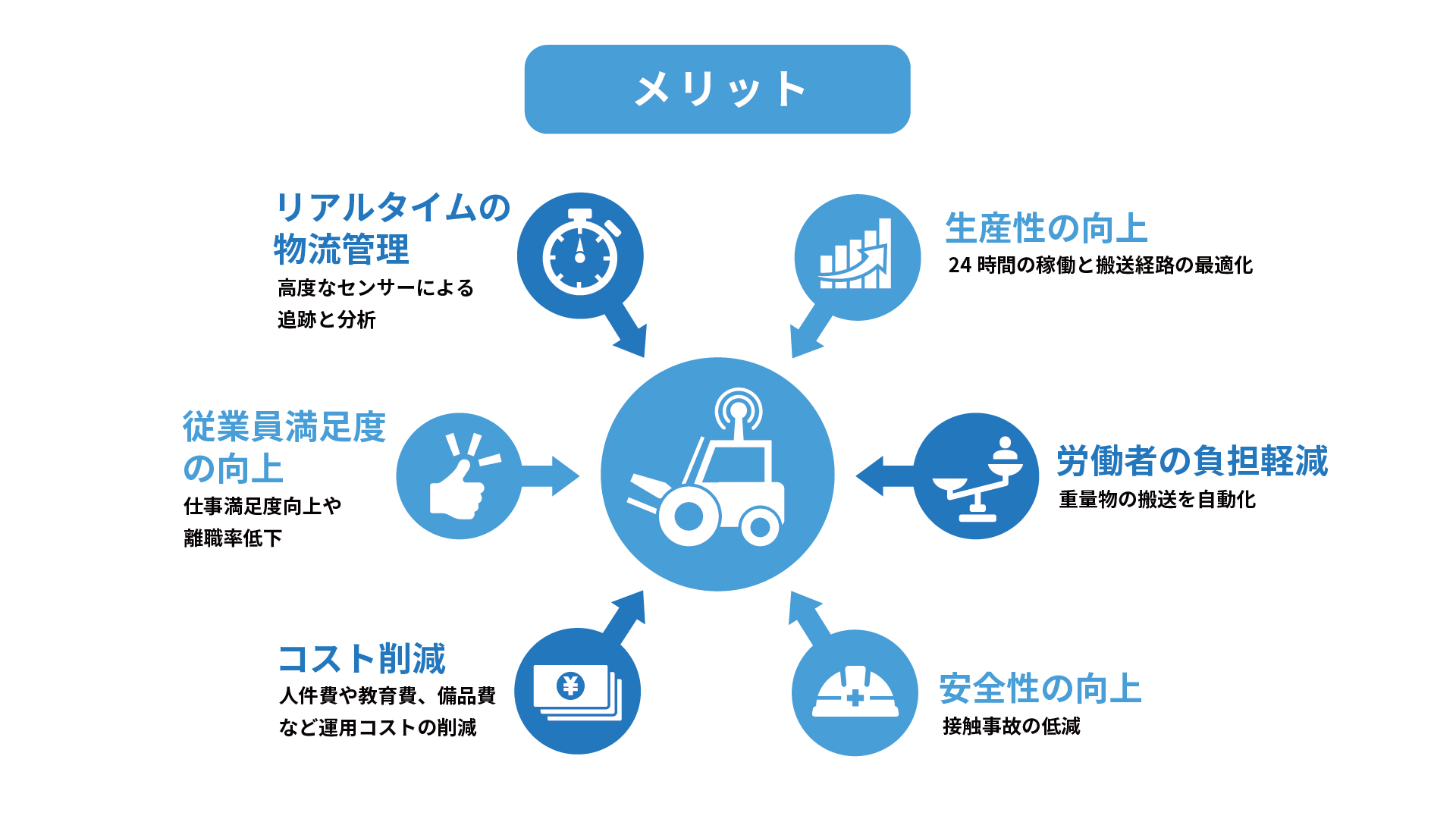

製造業・物流業界において、無人搬送車の導入は多くのメリットをもたらします。AGV/AMRは24時間稼働に加えて、最適な搬送経路を選択し、無駄な移動を減らすことで生産性向上に貢献します。搬送作業を自動化することで、作業者はより付加価値の高い業務に注力できるようになるでしょう。

安全面では、重量物の搬送を無人化することで作業者の身体的負担が軽減され、労働災害のリスクも低下させます。AGV/AMRの導入には、深刻化する人手不足問題の解決策としてだけでなく、従業員の仕事満足度向上や離職率低下といった副次的効果も期待されています。

高性能なセンサー技術により障害物を自動で検知して回避するため、接触事故の心配も少なくなります。長期的な観点では、人件費や教育費、備品費などの運用コストの削減が期待できるでしょう。また、搬送状況をリアルタイムで把握・分析できるため、より効率的な物流戦略の立案も可能です。

4. 無人搬送車の導入事例

製造業界と物流業界における無人搬送車の導入は、さまざまな現場で効果を上げています。

空調総合メーカーでの導入事例

空調総合メーカーでは、大きな作業ウエイトを占める入出庫搬送において、作業者の負担軽減と生産効率の向上を実現しました。生産性は15%向上し、2名相当の省人化に成功しています。(※)従来は人手で行っていた重量部品の運搬を自動化することで作業者の安全性が向上し、24時間の安定した部品供給が可能になりました。

※参考:国土交通省,物流・配送会社のための物流DX導入事例集,p9

倉庫・運送会社での導入事例

倉庫・運送会社では、労働力不足の対策としてAGVを導入し、空間の有効活用や既設倉庫への適用などを実現しました。3分の1のコストで大幅な省人化に成功しています。(※)また、棚やパレットごと商品を搬送できる特徴を活かし、既存の保管設備を活用しながら物流の自動化を実現しました。その結果、人手不足の解消と、配送リードタイムの短縮に成功しています。

※参考:国土交通省,物流・配送会社のための 物流DX導入事例集,p12

5. まとめ

無人搬送車(AGV/AMR)は、製造業・物流業界における人手不足解消と作業効率向上の切り札として注目を集めています。磁気テープ誘導の従来型AGVから、AIとセンサーを活用した次世代型AMRまで、用途に応じた多様な種類が開発されています。

無人搬送車を導入することで、24時間稼働による生産性向上、作業者の負担軽減、安全性の確保といった効果が期待できるでしょう。実際の導入事例でも、作業効率が向上するなど具体的な成果が報告されています。

成功のポイントは、業務内容や現場環境に合わせた機種選定と、綿密な導入計画の策定です。人と機器の協調を意識しながら、段階的な自動化を進めることで、より効果的な活用が可能となるでしょう。

.jpg?fit=crop&w=3072&h=1614&fm=jpeg)