デバンニングとは?作業手順や注意点、効率化する方法まで解説

デバンニングとは、コンテナから貨物を取り出す作業です。輸入貨物の取り扱いにおいては、適切かつ効率的にデバンニングを行うことが、物流のスムーズな流れを確保するために不可欠です。

しかし、作業環境の過酷さや時間制限、商品破損や作業中の事故リスクなど、効率化が求められる課題も多く存在します。本記事では、デバンニングの基本から具体的な作業手順、効率化するための方法までを解説します。

この記事でわかること

- デバンニングの基礎知識

- デバンニング作業効率化の方法

目次

1. デバンニングとは

デバンニングとは、コンテナから貨物を取り出す作業を指します。特に輸入貨物においては、保税蔵置場でデバンニングを行い、その後、税関手続きを経て荷主へ配送される流れが一般的です。

デバンニング作業は複数人で行われることが多く、フォークリフトや専用スロープなどの機器を活用して効率的に進められます。海外拠点からの貨物輸送における重要な工程であり、物流プロセス全体を円滑に進めるために欠かせない役割を担っています。

関連記事▶物流におけるコンテナとは?役割や種類・メリットについて詳しく解説

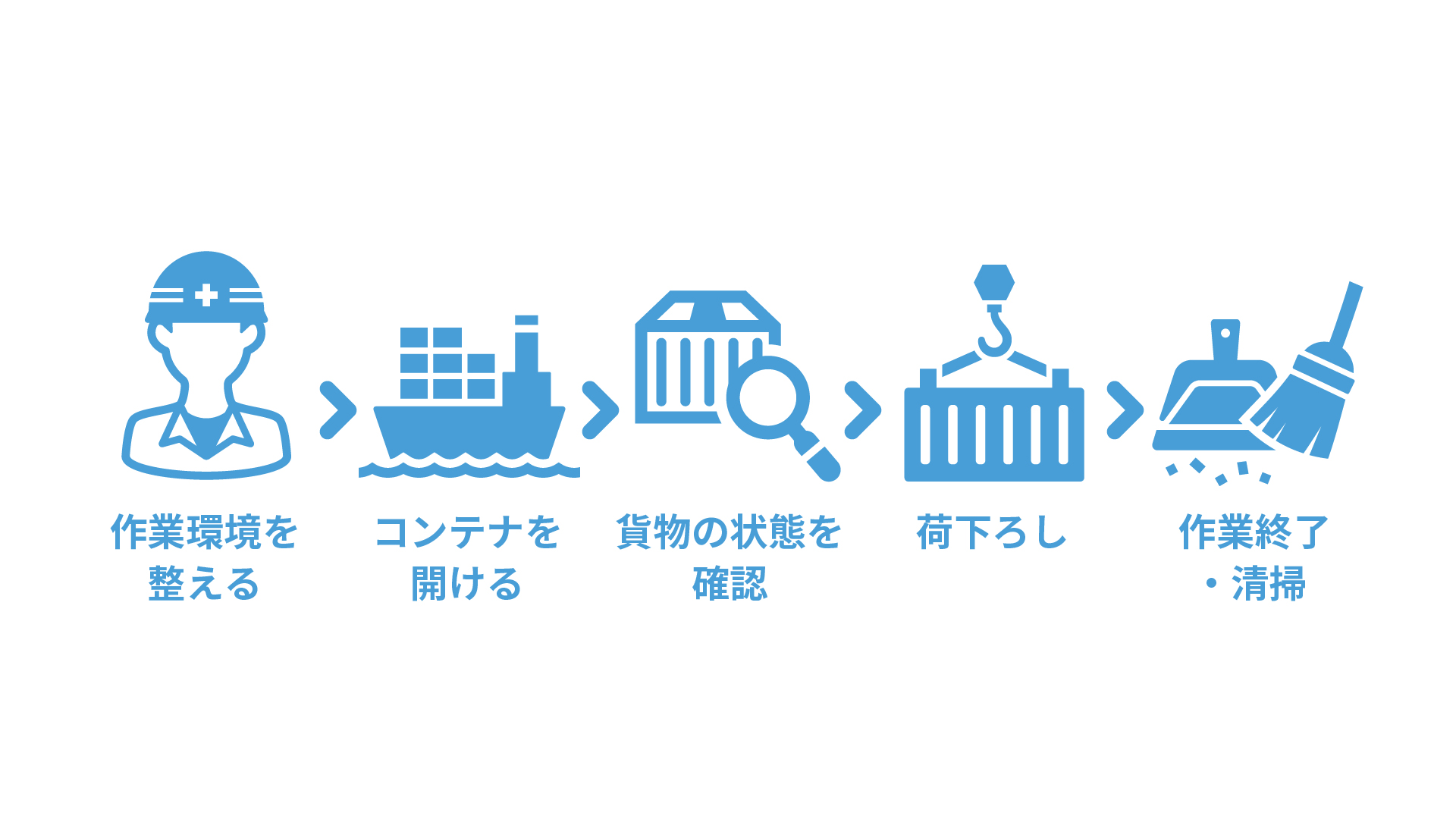

2. デバンニング作業の手順

ここでは、デバンニング作業の手順を解説します。

デバンニング作業の環境を整える

デバンニング作業を安全かつ効率的に進めるためには、作業環境の整備が欠かせません。使用するフォークリフトや台車が正常に動作するかを事前に点検し、万全の状態を整えます。また、コンテナ内が高温になる場合には冷却対策を行い、作業者の熱中症リスクを軽減する工夫も重要です。

コンテナを開ける

貨物船が到着したら、コンテナを開けます。その際、コンテナに付いている金属製の封印(コンテナシール)が破損していないかを確認し、識別番号をチェックします。

貨物の状態を確認する

コンテナの封を開けたあとは、内部の貨物が輸送中に損傷していないかなどの確認が必要です。特に目立つ汚れや傷、水濡れやカビの有無を重点的にチェックします。異常が見つかった場合は、その場で写真撮影を行い記録に残します。

荷下ろしする

貨物の状態を確認後、パレットや台車に載せて所定の場所まで移動させます。奥にある貨物を効率良く運び出すには、パレットローラーを活用すると作業がスムーズです。荷下ろし時には、事故や破損を防ぐために慎重な対応が求められます。

作業が終わったら清掃をする

荷下ろし完了後、コンテナ内を軽く掃除し、残った残留物がないかを確認します。その後、コンテナ内が完全に空であることを確認し、扉を閉めて作業終了です。

3. デバンニング作業時の注意点

デバンニング作業時には、労働災害や責任が伴う商品の破損など、さまざまなリスクを考慮しなければなりません。ここでは、デバンニング作業時の注意点を解説します。

作業環境が過酷

特に夏場は、過酷な環境下で行われることが多いです。コンテナ内部は高温になりやすく、50度を超える場合もあります。このような条件下での作業は、熱中症のリスクを高めるため、作業前にコンテナを冷却するなどの対策が必要です。

作業時間が長い

デバンニング作業の時間は、貨物の量や種類、使用する機材、作業員のスキルに左右されます。特に輸入コンテナの場合、到着から2時間以内に作業を完了させる契約が一般的で、超過すると遅延金が発生するケースもあります。

また、重量物や特殊な取り扱いが必要な貨物では、より時間がかかります。作業時間を短縮して効率化するためには、必要な人員や機材の準備、作業手順の見直しが重要です。

商品を破損するリスクがある

デバンニング作業では、貨物への衝撃や圧力が原因で商品が破損するリスクがあります。特に手作業やフォークリフトを使用する際には、慎重な取り扱いが必要です。

また、輸送中に過積載や不適切な梱包が原因で貨物がコンテナ内でぶつかり合い、損傷するおそれもあります。破損した場合、修理や交換コストが発生するだけではなく、顧客満足度や企業の信頼性に悪影響を及ぼしかねません。そのため、適切な作業手順の策定や梱包の改善、安全機器の活用が重要です。

作業中の事故

デバンニング作業中は、重い貨物や高所での作業が多いため、作業員が怪我をするリスクが高まります。主な事故要因は、コンテナ内での荷崩れや貨物の落下、フォークリフトとの接触です。

また、滑りやすい床や高温環境も転倒や熱中症のリスクを高めます。これらの事故を防ぐには、安全装備の着用や作業環境の整備、作業前の注意事項の共有が不可欠です。

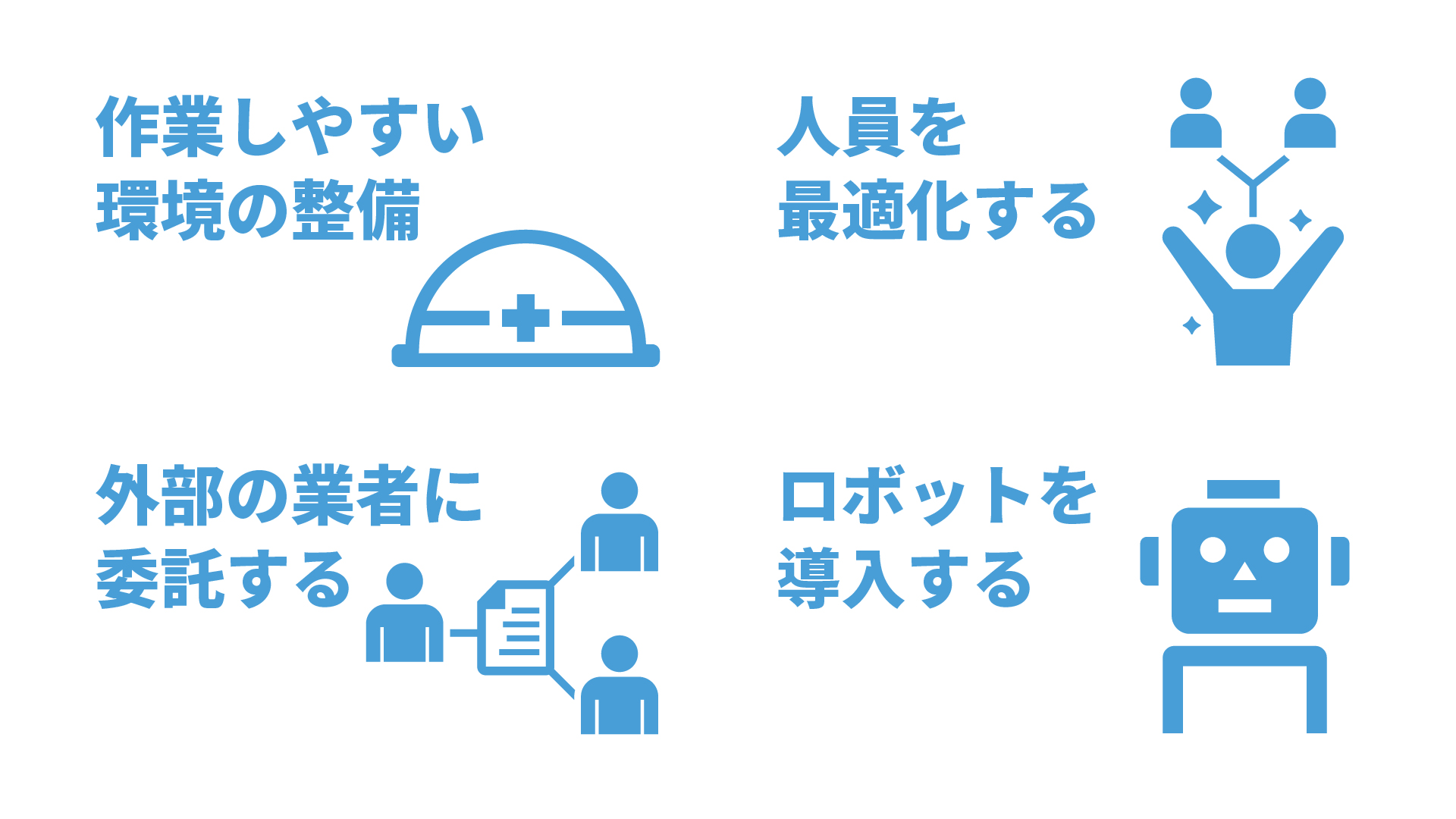

4. デバンニング作業を効率化する方法

上記で解説した注意点を考慮しながらも、デバンニング作業を効率的に進める必要があります。最後に、デバンニング作業を効率化する方法について解説します。

作業しやすい環境の整備

デバンニング作業を効率化するには、安全で快適な環境を整えることが重要です。例えば、コンテナと作業場の段差を解消するスロープの設置により、フォークリフトがコンテナ内に直接入れるようになり、作業員の負担や事故リスクを軽減できます。

また、作業中の事故による労災を軽減するために、ヘルメットや安全靴の着用、安全装備の徹底が必須です。さらに、熱中症対策として冷却設備、フォークリフトや台車がスムーズに動けるような動線設計、作業動線が混雑しない配置も効果的です。

関連記事▶物流におけるバースの役割と効率化の方法を詳しく解説!待機時間とコスト削減を実現するポイント

人員を最適化する

デバンニングは、作業員が少なすぎると時間がかかり、ミスや怪我のリスクが増加します。一方で、多すぎると作業動線が混雑して効率が下がるおそれがあります。

一般的に、標準的な作業には2〜3人、複雑な作業や検品が必要な場合には4〜5人の配置が適切です。作業内容や貨物の種類に応じて適切な人員を確保し、効率的な作業を目指しましょう。

関連記事▶物流効率化に向けた政府の取り組みとは?荷主企業に求められることも解説

外部の専門業者に委託する

デバンニング作業を外部の専門業者に委託することで、自社の人員確保や設備投資の負担を軽減できます。専門業者は、高度な知識や経験を持ち、最新のロボットや機器を活用して効率的な作業を提供してくれます。

また、商品の保管や仕分け、梱包などの追加サービスも提供される場合があり、一貫した物流対応が可能です。結果、企業はコア業務に集中でき、物流全体のコスト削減が期待できます。

関連記事▶物流のアウトソーシングとは?メリット・デメリットと業者選定を解説

ロボットを導入する

デバンニング作業にロボットを導入することで、業務効率の向上と人手不足の解消に貢献します。最新のデバンニングロボットは、自動でコンテナ内に入り貨物を降ろせるため、作業員の負担を軽減し、転倒や落下などの事故リスクを低減します。

また、さまざまなサイズの貨物を迅速に処理することで作業スピードが向上し、全体的な物流効率が改善されます。ただし、ロボット導入には初期費用や保守コストがかかるため、費用対効果の慎重な見極めが必要です。

5. まとめ

効率的なデバンニング作業には、適切な手順の理解と作業環境の整備が欠かせません。作業効率を高めるためには、スロープ設置による段差解消や、作業員の適正配置が有効です。

さらに、外部業者への委託やロボットの導入などを活用することで、作業負荷の軽減や人手不足の解消にもつながります。これらの方法を取り入れてデバンニング作業の効率化を実現し、物流のスムーズな運用を目指しましょう。

.jpg?fit=crop&w=3072&h=1614&fm=jpeg)