物流仕分けのプロセスや具体例、自動化・効率化の手法を解説!仕分け作業の完全ガイド

物流現場での仕分け作業は、取扱商品の増加や配送時間の厳格化により、年々複雑化しています。作業効率の向上や人手不足への対応が急務となる中、多くの物流担当者が仕分け作業の改善に頭を悩ませているのではないでしょうか。

本記事では、物流仕分けのプロセスから具体的な作業方法、さらには最新の自動化・効率化手法まで詳しく解説します。物流センターや配送センター、物流拠点それぞれの特性に応じた仕分け作業の進め方のほか、自動仕分けシステム、ピッキングロボット、ハンディターミナル、クロスドッキングといった効率化技術の活用法を実践的な視点で説明します。物流現場の生産性向上を目指す方々は、ぜひ参考にしてください。

この記事でわかること

- 物流における仕分けとは

- 物流仕分け作業の効率化のポイント

目次

1. 物流における仕分けとは

物流における仕分け作業とは、あらかじめ決められた基準に従って荷物や商品を分類する作業を指します。

仕分け方法の種類

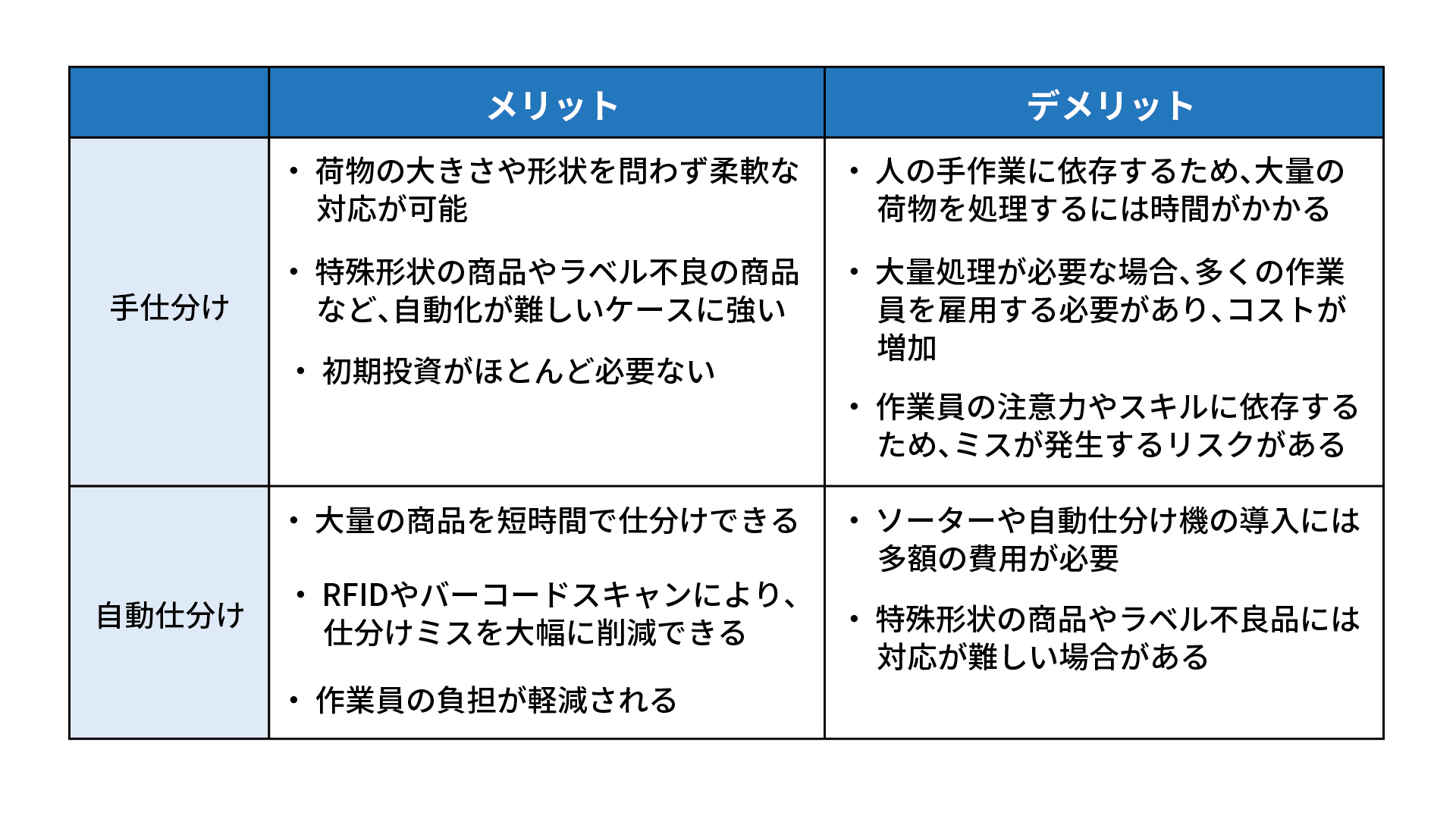

物流における仕分け作業とは、あらかじめ決められた基準に従って、荷物や商品を適切に分類する作業です。仕分けには主に手作業による「手仕分け」と、機械による「自動仕分け」の2つの方法があります。

手仕分け

手仕分けはさらに「在庫型」「通過型」「製造型」の3つに分類されます。

・在庫型: 倉庫内で保管された商品を、注文に応じて仕分け

・通過型: 商品を一時的に保管せず、そのまま次の工程に移動

・製造型: 生産ラインで必要な部品や材料を仕分け

手仕分けは荷物の大きさや形状を問わず柔軟な対応が可能ですが、作業負担が大きいのが課題です。また、仕分けには「ピッキング」「検品」「梱包」などの関連作業が伴うこともあります。

自動仕分け

自動仕分けは、コンベアやソーターなどの専用機械を使用することで効率的に作業を進められます。仕分けのためのシステムもあり、DAS(デジタルアソートシステム)、GAS(ゲートアソートシステム)、ソーターシステムなど、複数の自動仕分けシステムが存在します。自動仕分けシステムの導入により、人件費削減や物流コスト全体の削減が期待できるでしょう。

手仕分けと自動仕分けの併用

以下の理由から、多くの物流現場では手仕分けと自動仕分けを組み合わせて運用しています。

・自動仕分けだけでは対応できない荷物に柔軟に対応するため。

・作業負担を分散し、効率性と正確性を両立するため。

物流仕分け作業の目的

物流仕分け作業は、正確な配送、作業時間の短縮、品質管理、コスト削減を目的とし、効率的かつ高品質な物流運営を支えます。

正確な配送

商品が最適な配送ルートで適切な行き先または顧客に届けられるように分類します。顧客の注文内容に応じた正確な配送を保証するとともに、誤配送や紛失を防止します。

作業時間の短縮

商品を適切に分類することで、次工程(配送、ピッキング、梱包など)がスムーズに進行します。また、倉庫内での動線を最適化し、作業員の移動や時間の無駄を減らすことにもつながります。

品質管理

商品の特性に応じた適切な取り扱いを実現します。温度帯(冷凍・冷蔵・常温)や危険物など特殊条件に基づいて分類し、商品の劣化や破損リスクを最小限に抑えます。

コスト削減

作業効率を高め、物流コスト全体を削減します。自動仕分けシステムや効率的な手仕分けによって人件費を最適化し、誤配送や返品処理のコスト低減にも貢献します。

2. 物流仕分け作業の具体例

物流現場での仕分け作業は、施設の特性や目的によって異なる工程が存在します。ここでは、代表的な3つの施設における仕分け作業の例を解説します。

物流センターでの物流仕分け作業

物流センターは全国や広域の流通を支える中継拠点としての役割を担います。

入庫仕分け | 仕入れ先や工場から届いた商品を在庫保管のために分類。 商品のカテゴリー(食品、衣料品、電化製品など)や保管方法(冷凍、冷蔵、常温)ごとに仕分け。 商品情報(バーコードやRFID)をスキャンし、倉庫内の保管場所を決定。 |

在庫補充仕分け | 商品在庫を最適化するため、棚ごとに分類。 ピッキングしやすいよう、保管エリアを整理。 |

出庫仕分け | 顧客の注文に基づいて商品をピッキング後、配送先や配送エリアごとに仕分け。 仕分け後、出荷エリアに移動。 |

配送センターでの物流仕分け作業

配送センターは地域ごとに配送を効率化し、顧客へ迅速に商品を届けます。

エリア別仕分け | 到着した商品を配送エリア(市区町村や郵便番号)ごとに分類。 |

時間帯別仕分け | 午前配送、午後配送、翌日配送など、配送スケジュールに基づいて分類。 |

配送ルート別仕分け | トラックごとの配送ルートに応じて荷物を仕分け。 配送効率を高めるため、積込み順序に従って荷物を並べる。 |

物流拠点での物流仕分け作業

物流拠点では、地域的な流通や特定の顧客へのサービス提供を支える小規模な仕分け業務を行います。

顧客別仕分け | 特定の企業や顧客向けに商品を分類。 |

商品タイプ別仕分け | 特定の商品のみを仕分けして専用エリアに集約。 |

再仕分け | 他拠点から届いた商品を地域内で再分類し、次の配送先ごとに仕分け。 |

関連記事▶物流ロボットの役割とは?ロボットの種類と導入のメリットを徹底解説!

3.物流仕分けを自動化・効率化する方法

物流現場における仕分け作業の自動化・効率化に向けて、さまざまな手法や技術が開発されています。代表的な4つの方法について、その特徴や導入効果を詳しく解説します。

自動仕分けシステム

ベルトコンベアとソーターを組み合わせた自動仕分けシステムは、物流現場の効率化に大きく貢献します。特にGAS(ゲートアソートシステム)やSAS(シャッターアソートシステム)は、バーコード読み取りと連動して仕分け先を自動で判断し、1時間あたり数千個もの処理が可能です。

関連記事▶物流自動化とは?自動化で実現する効率化とコスト削減の未来

ピッキングロボット

AIと画像認識技術を活用したピッキングロボットは、商品の形状や重量を判断しながら最適な仕分けを行います。従来は人手に頼っていた不定形商品の仕分けも、特定の範囲内であれば最新のロボットアームで対応が可能です。特に深夜や休日の作業を自動化できる点が大きなメリットとなり、24時間365日の安定した仕分け作業を実現できます。

関連記事▶物流ロボットの役割とは?ロボットの種類と導入のメリットを徹底解説!

ハンディターミナルの利用

バーコードリーダー機能を搭載したハンディターミナルは、手仕分け作業の精度向上に効果を発揮します。商品情報をスキャンするだけで仕分け先が即座に表示され、作業者の判断ミスを大幅に削減できます。

クロスドッキングの活用

クロスドッキングは、入荷した商品を一時保管せずにそのまま次の工程に移動させる仕組みです。これにより、保管スペースの削減と作業工程の簡略化が実現できます。

受け入れた商品を即座に仕分けして配送トラックに積み込むため、全体の作業時間を大幅に短縮できるでしょう。ただし、入出荷のタイミングを正確に合わせる必要があるため、高度なサプライチェーン管理システムと緻密な配車計画が不可欠です。

4. まとめ

物流仕分け作業は、物流現場における重要な工程であり、商品や荷物を正確かつ効率的に目的地へ届けるための要です。手作業による仕分けと自動化システムを組み合わせることで、作業効率と精度の向上を実現します。

特に近年は、自動仕分けシステムやピッキングロボット、ハンディターミナル、クロスドッキングなど、さまざまな自動化・効率化の手法が開発され、物流現場に導入されています。これらの技術やシステムを活用することが、人手不足の解消や作業ミスの削減、作業時間の短縮などの課題解決につながるでしょう。

物流現場の特性や規模に応じて最適な手法を選択し、継続的な改善を行うことで、さらなる物流品質の向上と効率化が期待できます。人と機械の協調を重視しながら、物流DXを推進していくことが今後の重要な課題となるでしょう。

.jpg?fit=crop&w=3072&h=1614&fm=jpeg)