荷役とは?基本の定義から効率化、安全性のポイントまで徹底解説

物流現場で行われる荷役作業は、貨物の受け取りから保管、仕分け、出荷に至るまで、物流プロセス全体の流れを支えています。効率的な荷役作業は、さらにコスト削減や納期遵守にも直結します。一方で、荷役作業中に発生する労働災害は未だ多いため、効率化と安全対策の両立が重要です。

本記事では、荷役の定義や荷役作業の種類、安全対策まで詳しく解説します。

この記事でわかること

- 荷役の定義

- 荷役の効率化の方法

目次

1.荷役とは

まず、荷役の定義や物流業務における荷役の役割について解説します。

荷役の定義

荷役とは、物流の過程で行われる物資の取り扱い作業全般を指します。

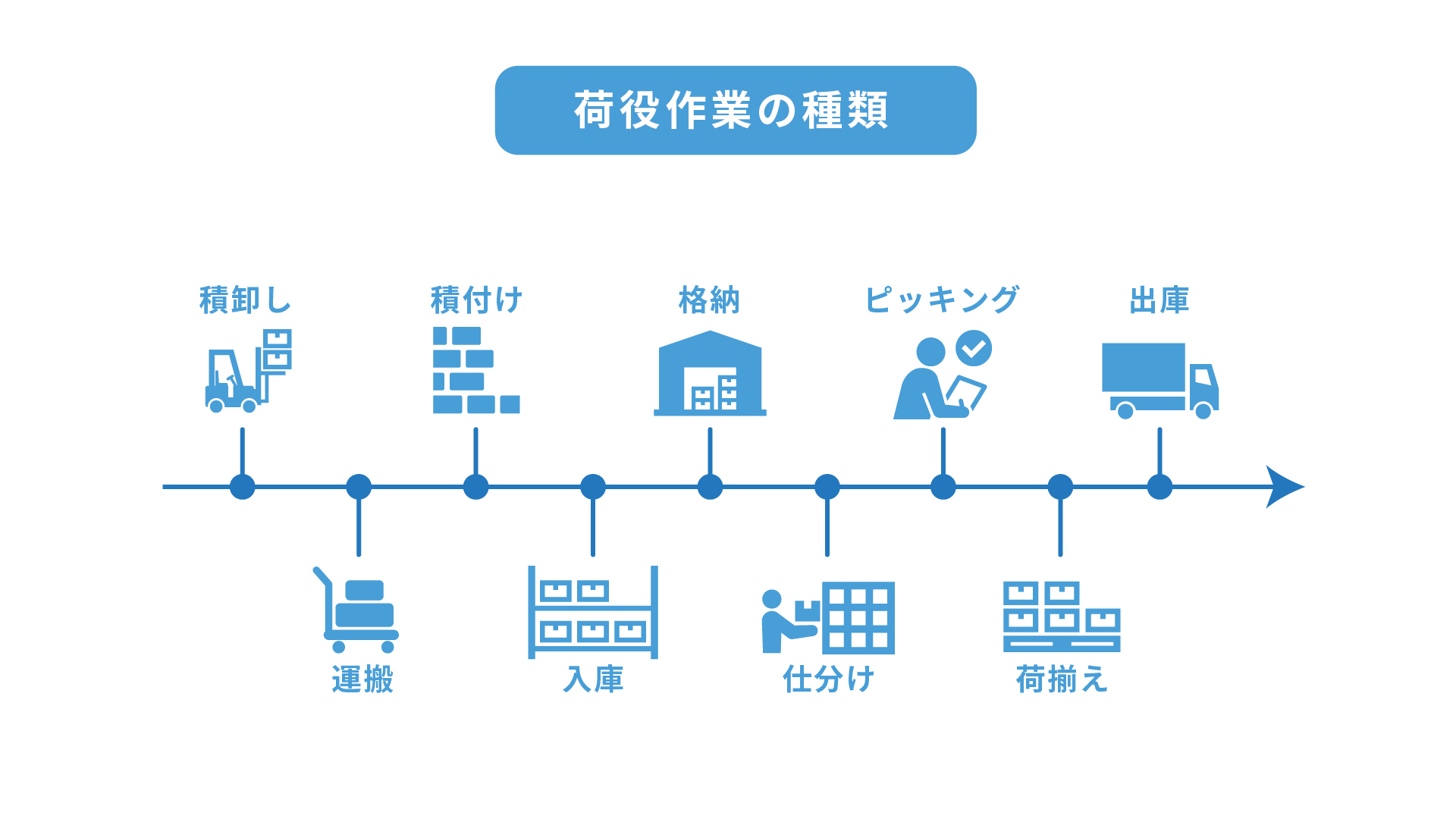

JISでは、荷役を「物流過程における物資の積卸し、運搬、積付け、ピッキング、仕分け、荷ぞろえなどの作業及びこれに付随する作業」と定義しており、これらの作業は「マテリアルハンドリング(materials handling)」とも呼ばれています。

※出典:日本産業規格,JIS Z 0111:2006 物流用語,p6

関連記事▶マテハンの基本と役割とは?導入で得られるメリットと事例解説

物流業務における荷役の役割

荷役作業は物流全体の効率化に直結するプロセスであり、以下の役割を果たします。

物流の円滑な流れを支える

適切な荷役作業が他のプロセスの進行を支えます。

貨物の品質維持

荷役作業が適切に行われると、貨物の破損や汚損を防ぐことができます。

コスト削減

効率的な作業により、人件費や時間を削減することが可能です。

2. 荷役作業の種類

荷役作業は物流の現場で行われる多様な作業を指し、主に9つの種類に分類されます。

以下に、作業内容を詳しく解説します。

1. 積卸し

積卸しとは、貨物をトラックなどの輸送機器に積み込む作業及び取り卸す作業のことです。この工程は物流プロセスの起点となる重要な作業であり、貨物を取り扱う際には破損や損傷を防ぐための注意が必要です。

2. 運搬

運搬は、積卸した貨物を比較的短距離で移動させる作業です。フォークリフト、クレーン、台車などの荷役機械を使用すれば、効率的かつ安全に作業を進めることができます。運搬は倉庫内や敷地内で頻繁に行われる工程です。

3. 積付け

積付けは、貨物を輸送機器に安全かつ効率的に規則正しく配置・固定する作業です。貨物が輸送中に動かないように適切な位置に配置し、固定具などを活用して安定性を確保します。この工程は輸送中の貨物の破損を防ぐために不可欠です。

4. 入庫

入庫は、貨物を倉庫や保管施設に受け入れる作業です。到着した貨物を種類や需要に応じて適切な場所に配置すると、次工程での効率性が向上します。この作業は在庫管理の精度を保つ上でも重要です。

5. 格納

格納は、入庫された貨物を整理し、特定の位置に保管する作業です。保管場所は、貨物の種類や在庫の回転率に基づいて決定されます。適切な配置により、ピッキングや出庫の効率が大きく向上します。

6. 仕分け

仕分けは、貨物を種類や行き先ごとに分類する作業です。例えば、配送先や顧客別に分けることで出荷の際のミスを防ぎ、作業効率を向上させることができます。この工程は、宅配便や大口配送の現場で頻繁に行われます。

7. ピッキング

ピッキングは、保管場所から必要な貨物を取り出す作業です。通常、顧客の注文や出荷指示に基づいて行われるため、正確性と効率が求められます。バーコードスキャナーや自動化されたシステムを活用することで、作業の精度を向上させることが可能です。

8. 荷揃え

荷揃えは、複数の貨物を1つの輸送機器に均等に配置する作業です。この作業は出荷指示に応じて行われ、貨物が輸送中に損傷しないよう配慮することが求められます。

9. 出庫

出庫は、保管場所から貨物を取り出し、トラックなどに積み込み、配送や出荷の準備を行う作業です。この工程では、納期を守るための迅速な作業と正確な在庫管理が求められます。

3. 荷役の効率化と安全対策

荷役作業には効率化と同時に安全対策も求められます。以下に、荷役作業の効率化と安全対策について詳しく紹介します。

荷役作業の効率化

荷役作業の効率化には、自動化技術の導入が欠かせません。荷役作業を自動化することは、効率化だけでなく人的ミスの削減や作業品質の維持にもつながります。特に重い荷物や長距離の運搬作業では、労働者の安全確保や労働者の負担軽減も実現できます。

以下に最新の自動化技術の例を紹介します。

AGV/AMR

※出典:国土交通省,搬送技術の現状について,p2

AGV(Automatic Guided Vehicle)は無人で荷物を運ぶ車両であり、AMR(Autonomous Mobile Robot)は、人との協働を目的とした自律走行ロボットです。これらは、狭い通路や多くの人が働く環境でも安全かつ効率的に貨物を運搬することが可能です。また、衝突防止センサーを搭載しているため、作業中のリスク軽減にもつながります。

自動倉庫システム

※出典:国土交通省,物流の2024年問題に向けた対応について,p26

自動倉庫とは、商品の入庫、保管、出庫を自動化し、ITシステムで一元管理する倉庫設備のことです。主にラックと無人フォークリフトなどの搬送装置、制御システムで構成され、人手不足対策や作業効率の向上、省スペース管理を実現します。

ピッキング支援技術

最新のピッキング支援システムでは、デジタルアソートシステム(DAS)や音声ピッキングシステムに加え、スマートフォンやタブレットを活用することで正確性とスピードが向上しています。デジタル表示や音声指示によってミスが減り、作業者の負担も軽減されました。操作性が高いため迅速な導入が可能であり、教育コストの削減などでも効率化を実現しています。

関連記事▶物流自動化とは?自動化で実現する効率化とコスト削減の未来

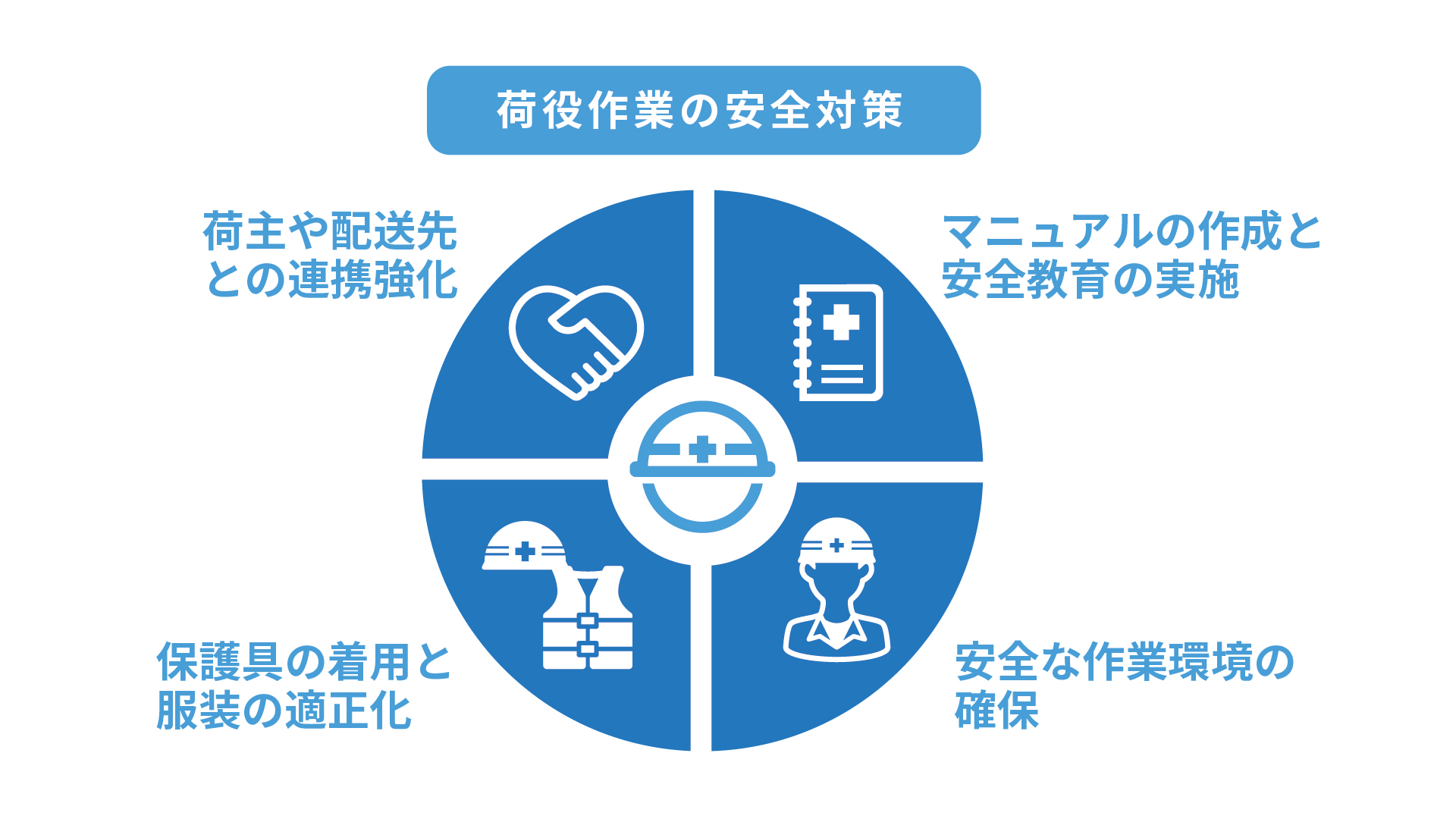

荷役作業の安全対策

荷役作業の労働災害は、物流業界における深刻な課題の1つです。厚生労働省の調査(※)によれば、毎年1万件以上の労働災害が発生しており、その約65%が陸上貨物運送事業の荷役作業中のものです。原因の多くは安全対策の不備や作業環境にあり、発生場所の約70%が荷主や配送先の事業場です。特に、荷台からの墜落・転落やフォークリフトによる災害が多く報告されています。

この状況を受けて厚生労働省では、こうした労働災害を未然に防ぐため「陸上貨物運送事業における荷役作業の安全対策ガイドライン」を策定しています。ここでは、このガイドラインを参考に安全対策の具体的な方法を紹介します。

※出典:特別民間法人陸上貨物運送事業労働災害防止協会,厚生労働省 資料4-1 陸上貨物運送事業における労働災害発生状況,p5-17

マニュアルの作成と安全教育の実施

作業手順を統一するマニュアルを作成し全作業者で共有すれば、作業効率の向上やミス低減につながります。マニュアル作成の際は、荷役5大災害防止対策チェックリスト(※)の活用が有効です。積卸しや運搬中の災害リスクを徹底的に管理することができるでしょう。

また、労働災害防止のため、危険予知訓練(KYT)やリスクアセスメント教育を定期的に実施し、作業中に潜むリスクを事前に洗い出すことが重要です。

※出典:厚生労働省,荷役5大災害防止対策チェックリスト

安全な作業環境の確保

作業スペースの確保や照度の改善、地面の整備により、荷役作業の安全性が向上します。商品配置や動線を最適化するロケーション管理を導入すると、倉庫スペースの効率化にもつながります。

保護具の着用と服装の適正化

作業内容に応じたヘルメット、安全靴、手袋などの保護具の着用を義務付けることで、事故時の被害を最小限に抑えることができます。

荷主や配送先との連携強化

荷主や配送先の事業場で作業を行う際には、陸運事業者と荷主が協力して安全対策を講じる必要があります。荷主は安全衛生管理者を選任し、荷役作業の前に作業の有無や必要な安全対策を陸運事業者に通知する体制を整備します。例えば安全通路や足場の設置など、作業環境の改善を双方で推進することが重要です。

※参考:厚生労働省,陸上貨物運送事業における荷役作業の安全対策ガイドライン

4. まとめ

荷役作業は物流の基盤を支える重要なプロセスであり、その効率化と安全対策が業務全体の最適化に直結します。自動化技術を導入して効率化を図る一方で、マニュアルの作成や安全教育などを通じて労働災害のリスクを軽減することが求められます。

これらの取り組みを実践することで、物流現場の生産性向上と作業者の安全確保を同時に実現することができるでしょう。

.jpg?fit=crop&w=3072&h=1614&fm=jpeg)